Warmtebehandeling van staal

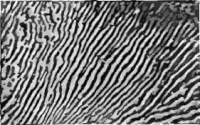

Er is een duidelijk verschil in eigenschappen van gewalst staal in walsrichting en loodrecht erop. Een “bandstructuur” maakt dat zichtbaar, deze ontstaat door kristallieten die in de walsrichting gestrekt zijn, en dat extra geaccentueerd wordt door verontreinigingen op de kristallietgrenzen, waardoor het idee van “vezels” ontstaat. Belastbaarheid en bewerkbaarheid van het materiaal zijn daardoor afhankelijk van de walsrichting. Warmtebehandelingen reduceren dit verschijnsel en hebben grote invloed op de uiteindelijke mechanische eigenschappen van het staal. Zonder de warmtebehandelingen was onze technologie blijven hangen in het stoomtijdperk. Bron: Cdang, Wikimedia Commons (CC BY-SA-3.0)

Bron: Cdang, Wikimedia Commons (CC BY-SA-3.0)Invloed temperatuur op staalstructuur

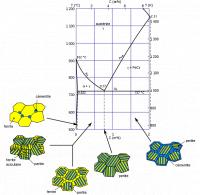

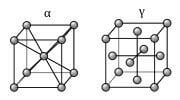

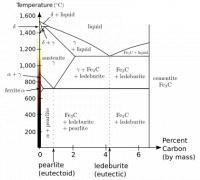

Cementiet is hard en bros en ferriet is zacht en taai. Bij meer cementiet wordt staal harder maar minder taai. Verhouding cementiet-ferriet is afhankelijk van het koolstofgehalte. Bij opvoeren van de temperatuur vormen ferriet en cementiet samen een mengkristal ijzer-koolstof, austeniet genoemd. De oorzaak is dat het ferrietrooster (KRR rooster) bij het verhitten bij 723 gr C omklapt tot austeniet (KVR rooster) die veel meer ruimte biedt aan koolstofatomen. Oplos capaciteit austeniet (KVR rooster) is 2,06% C en die van ferriet (KRR rooster) is 0,025%C.Bij langzame afkoeling klapt het KVR austeniet rooster bij circa 700oC weer om in de kleinere KRR ferriet rooster. De uit het ferriet geperste koolstof verbindt zich gelijk met het ferriet tot Fe3C en vormt een laag naast het ferriet, zo ontstaat de gelaagde structuur van ferriet plakken naast Fe3C plakken, het zgn. (lamellaire) perliet.

Bron: Alu, Wikimedia Commons (CC BY-SA-3.0)

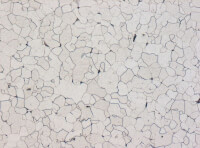

Bron: Alu, Wikimedia Commons (CC BY-SA-3.0) Zuiver ferriet dwz. C gehalte ongeveer nul / Bron: Eisenbeisser, Wikimedia Commons (CC BY-SA-3.0)

Zuiver ferriet dwz. C gehalte ongeveer nul / Bron: Eisenbeisser, Wikimedia Commons (CC BY-SA-3.0) Hardingstructuur van martensiet / Bron: Unbound, Wikimedia Commons (Publiek domein)

Hardingstructuur van martensiet / Bron: Unbound, Wikimedia Commons (Publiek domein)Globale mechanische eigenschappen van de structuurbestanddelen van staal

| Structuur | Treksterkte | Taaiheid(Trekproef) | Hardheid Brinell |

|---|---|---|---|

| Ferriet | 280N/mm2 | 50% | 80HB |

| Perliet | 800N/mm2 | 10% | 200HB |

| Cementiet | ----N/mm2 | 0% | 700HB |

IJzerkoolstof diagram / Bron: A1, Wikimedia Commons (CC BY-SA-3.0)

IJzerkoolstof diagram / Bron: A1, Wikimedia Commons (CC BY-SA-3.0) Moderne computer gestuurde warmtebehandeling ovens / Bron: S zillayali, Wikimedia Commons (CC BY-3.0)

Moderne computer gestuurde warmtebehandeling ovens / Bron: S zillayali, Wikimedia Commons (CC BY-3.0) Bron: H. Koster

Bron: H. KosterDrie groepen warmtebehandelingen

- Gloeien

- Harden

- Veredelen

Gloeien

Normaliseren

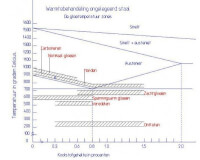

Normaal gloeien wordt uitgevoerd om een homogeen fijnkorrige structuur te verkrijgen. Verwarmen in de zone aangegeven in de grafiek, om het ferriet en cementiet in austeniet om te zetten, daarna langzaam afkoelen aan de lucht. Te lang op temperatuur houden van een werkstuk leidt tot rekristalisatie, en korrelgroei en dat is ongewenst. Bij de afkoeling wordt een nieuwe fijne structuur gevormd en alle bewerkingsporen zijn gewist, vandaar de naam normaalgloeien ofwel normaliseren.Spanningsarmgloeien

Spanningarmj gloeien om afkoel- en bewerkingsspanningen op te heffen. Werkstuk verwarmen volgens de grafiek (500 - 600 gr C) en aan de lucht afkoelen. De grootste spanningen lossen op, er vindt echter geen structuuromzetting plaats en niet alle spanningen verdwijnen. Hardheid en taaiheid veranderen nauwelijks. Het spanningsarm gloeien verhoogt de weerstand tegen verouderen.Zachtgloeien

Het gaat om het realiseren van een zachte toestand van het staal voor de grootste vervormbaarheid zoals nodig bij koud walsen, buigen, dieptrekken enz. Zachtgloeien gebeurt in de zone aangegeven in de grafiek. Voor koolstofstaal geldt circa 680 gr C. Bij zachtgloeien vindt honderd procent omzetting plaats van martensiet in ferriet en de cementiet lamellen worden door het globuliseren korrels.Voor verspanende bewerkingen van laaggekoold staal, zoals draaien en frezen is dit niet de meest gunstige toestand, zacht staal is minder goed te verspanen door stroperigheid, ruw oppervlak en taaie spanen. Bij staal met meer dan 0,5% C is zachtgloeien wel gunstig voor verspanen. Beneden 0,5%C is het beter de normale (zonder warmtebehandeling) toestand van ferriet en perliet te handhaven.

Vooral toegepast bij staal met meer dan 0,9% C. Het doel van het zachtgloeien is, het staal gemakkelijker bewerkbaar te maken en met minder kans op vervormen of scheuren te harden. Staal met minder dan 0,9% C wordt ook wel zacht gegloeid om de bewerkbaarheid te verbeteren. De lamellaire cementiet wordt dan omgezet in cementiet korrels.

Rekristalliserend gloeien

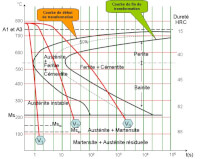

Metalen stollen door kristalliseren. Stollen door kristallisatie vindt dus plaats op de grens tussen vloeibaar en vast. Het opnieuw kristalliseren is in metalen mogelijk in de vaste fase onder bepaalde omstandigheden, we noemen het rekristallisatie dat intensiever is des te hoger de temperatuur. Het wordt bewust toegepast om koud gedeformeerd staal zijn oorspronkelijke mechanische eigenschappen terug te geven, de typische wals(band)structuur zoveel mogelijk op te heffen, ook om de eigenschappen minder afhankelijk te maken van de walsrichting. Rekristalliserend gloeien gaat dus verder als normaalgloeien. Time-temperature transformation (TTT) diagram voor staal. De rode curves vertegenwoordigen de afkoelsnelheden (velocity) wanneer afgekoeld wordt van uit het austeniet gebied (A3 temperatuur). V1 creert martensiet. V2 creert perliet gemengd met martensiet, V3 creert bainiet, met perliet en martensiet. / Bron: Dumontierc, Wikimedia Commons (CC BY-SA-3.0)

Time-temperature transformation (TTT) diagram voor staal. De rode curves vertegenwoordigen de afkoelsnelheden (velocity) wanneer afgekoeld wordt van uit het austeniet gebied (A3 temperatuur). V1 creert martensiet. V2 creert perliet gemengd met martensiet, V3 creert bainiet, met perliet en martensiet. / Bron: Dumontierc, Wikimedia Commons (CC BY-SA-3.0)Harden

Structuur transformatie bij constante temperatuur

We gaan als voorbeeld uit van een onder perlitisch staal met circa 0,8 % koolstof. Het staal wordt door verwarmen in austeniet gebied gebracht (circa 800 gr C) en vervolgens afgeschrikt in een bad met zoutoplossing die op constante temperatuur wordt gehouden, bijv. 400 gr C. De volgende stap is het proefstuk er na een minuut uithalen en afschrikken in water, waardoor de structuurtoestand is ingevroren. De microstructuur onder de microscoop blijkt dan bainiet te zijn.Deze procedure wordt herhaald met proefstukken bij verschillende gloeitijden in hetzelfde bad van 400 gr C. Daarna wordt de badtemperatuur veranderd in 450 gr C en de reeks proeven begint opnieuw enzovoort.. Uit duizend van deze metingen werd in 1930 in Canada een TTT diagram(temperatuur- transformatie- tijd) geconstrueerd.

Het TTT diagram

Wanneer we staal van 0,6% C austeniseren en in water afschrikken vertraagt het omklappen van austeniet in ferriet, wordt het austeniet vervormd tot harde martensiet, we noemen dit “harden”. Boven (bovenperlitisch staal) 0,8%C gaat austeniet deel over in martensiet en is de structuur harde martensiet plus harde cementiet en we kunnen volstaan met verhitten vlak boven 723 gr C lijn.Voor onderperlitisch staal is de hardingstemperattuur hoog, dat geeft bij afschrikken grof martensiet en veel spanning in het werkstuk hetgeen niet zelden tot scheuren leidt. Staal met minder dan 0,3%C wordt niet gehard. Bovenperlitisch staal bestaat boven 723%C uit austeniet en cementiet, cementiet is van nature hard, verhitting 50 gr C boven 723 gr C is voldoende, daarna afschrikken.

Martensietstructuur keert bij verhitting geleidelijk terug naar zijn samenstellende delen ferriet en cementiet. Alle stadia tussen enerzijds sterk en bros en anderzijds zwak en taai worden doorlopen en kunnen “ingevroren” worden. Het weer opwarmen na harden is het zogenaamde ontlaten. Staal wordt na het harden ontlaten op relatief lage temperatuur, ongelegeerd koolstofstaal op circa 200 gr C, de grootste brosheid verdwijnt en de hardheid van het staal neemt relatief weinig af.

Voorwarmen bij het lassen van hardbare stalen

De hardbaarheid van een staal is van groot belang, de laszone koelt door het koude staal naast de lasnaad relatief snel af. Daardoor kan in de Warmte Beïnvloedde Zone (W.B.Z) harding plaatsvinden en gevaar voor spanningscheuren. In dat geval moet het werkstuk voorverwarmd worden voor het lassen, dan wordt de afkoelsnelheid en daarmee het plaatselijk harden (martensietvorming) voorkomen. De voor verwarm temperatuur hangt uiteraard af van het te lassen staal.Oppervlakte harden

Oppervlakteharden door snel te verhitten, zodat alleen de buitenkant in austenitisch gebied komt, en in de kern de samenstelling onveranderd blijft, zodat bij afschrikken en ontlaten alleen de buitenkant hard wordt, de binnenkant blijft zoals hij was, sterk en taai.Vlamharden

Bij grote werktukken die niet in de oven kunnen of waar plaatselijk hardheid gewenst is kan men plaatselijk vlamharden. De procedure is in principe zelfde als bij het normale ovenharden. uitgangsmateriaal is een hardbare koolstofstaal. De werkstukdelen buiten de hardingszone beïnvloeden het warmte proces en het (plaatselijk) vlamharden stelt hoge eisen aan de vakmanschap. Vlamharden is in het algemeen een oppervlakte harding.

Cementeren is carboneren gevolgd door harden. In veel opzichten lijkt cementeren op oppervlakte harden. Het verschil zit in het uitgangsmateriaal dat laaggekoold staal is, z.g.n. inzetstaal met meestal 0,10 tot 0,20 %C. De buitenkant van het materiaal wordt met CO gas opgekoold. Daarna volgt de normale procedure van het harden, verhitten op hardingstemperatuur, afschrikken en ontlaten, waarbij de temperaturen en tijden afhankelijk zijn van staalsoort en de gewenste eigenschappen. Eventuele aanwezigheid van legeringselementen beïnvloeden de keuze van de procesparameters. De buitenkant van het werkstuk is gehard staal, het inwendige houdt de eigenschappen die het had voor de warmtebehandeling en die eigenschappen zijn deels maakbaar door variatie in chemische samenstelling.

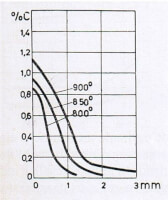

De invloed van de werktemperatuur is groot, zoals we zien in nevenstaande grafiek. Bij 1 mm diepte is koolstofgehalte bij een werktemperatuur van 900 gr C circa 0,5 % koolstof en bij 850 gr C slechts 0,2%koolstof.

Nitreren

Toegepast op nitreerstalen, stalen die gelegeerd zijn met Croom, Aluminium of Vanadium. Het werkstuk hangt in een stroom amoniakgas twee dagen of langer bij 500 gr C en wordt daarna in de lucht afgekoeld. Nitreren is duur wegens de lange gloeitijd. Het amoniak wordt ontleed in N2 en H2. Het stikstof wordt in het staaloppervlak opgenomen als Al-, Cr-, of Vanadiumnitride. De nitridelaag is normaal 0,2 a 0,3 mm dik (maximaal 1 mm). De hardheid van het oppervlak is hoger en de chemische verbinding stabieler dan van de carbiden bij het cementeren. De lage gloeitemperatuur en de langzame afkoeling blijven de werkstukken praktisch spanningsloos, er hoeft niet meer geslepen te worden. De harde laag is roestvast en nitreren wordt daarom toegepast voor meetinstrumenten en voor cylindervoeringen van snellopende motoren. De laag behoud zijn hardheid tot 500 gr C.Chroomharden (ofwel hardverchromen)

Cylinders kunnen van een poreuze laag slijtvast chroom worden voorzien om het smeermiddel vast te houden. Dikte varieert van 0,1 tot 0,7 mm, en na het honen blijft de poreusheid in stand. Bij hardverchromen wordt dmv. electrolyse een laag chroom op machine onderdelen neergeslagen die aan slijtage onderhevig zijn. Hoe langer het werkstuk in het bad hoe dikker de chroomlaag. De chroomlaag gaat van enkele microns tot enkele tiende millimeter. Het onderliggende moedermetaal behoudt zijn mechanische eigenschappen. Tijdens het hardverchromen wordt de electroliet in beweging gehouden voor gelijkmatig verdelen van het chroom over het werkstukoppervlak en handhaven van een constante temperatuur. Assen tot 6 meter lengte worden op deze wijze hardverchroomd.Voordelen hardverchromen

- Reparatie van aan slijtage onderhevige machine onderdelen

- Hoge nauwkeurigheid voor bijvoorbeeld cilinders

- Grote hardheid tot 65 HRC (Rockwell)

- Hoge corrosie-vastheid

- Slijtvast en lage wrijvingsweerstand circa 1/5 de van staal

- Hogere temperatuur bestendigheid dan het moedermetaal

Veredelen

Harden en daarna relatief hoogontlaten noemen we veredelen. Sterkte en taaiheid worden beide door veredelen gunstig beïnvloed vooral ook de kerfslagwaarde. Veredelen is harden met ontlaten tussen 550 - 700 gr C verkrijgt taaiheid bij verbeterde treksterkte. Veredelde stalen mogen max. tot ontlaattemperatuur verhit worden, dan blijven trekvastheid en taaiheid behouden. Het wordt toegepast voor ongelegeerd en laaggelegeerd staal met een koolstofgehalte tot max 0, 6 %. Uitgangsmateriaal is hoogwaardig ongelegeerd en laaggelegeerd constructiestaal waarbij een optimale verhouding sterkte en taaiheid wordt bereikt vooral door de fijnkorreligheid van het cementiet.Lees verder

© 2012 - 2025 Custor, het auteursrecht van dit artikel ligt bij de infoteur. Zonder toestemming is vermenigvuldiging verboden. Per 2021 gaat InfoNu verder als archief, artikelen worden nog maar beperkt geactualiseerd.

Zilverstaal: Eigenschappen en toepassingenZilverstaal is een hoog koolstofhoudende gereedschapsstaal, geslepen en gepolijst met nauwe toleranties. Er komt geen zi…

Zilverstaal: Eigenschappen en toepassingenZilverstaal is een hoog koolstofhoudende gereedschapsstaal, geslepen en gepolijst met nauwe toleranties. Er komt geen zi…

Verenstaal: Eigenschappen en toepassingenAls band en draad geleverde verenstaal wordt gekenmerkt door een hoge rekgrens. Het materiaal kan grote vervorming opnem…

Verenstaal: Eigenschappen en toepassingenAls band en draad geleverde verenstaal wordt gekenmerkt door een hoge rekgrens. Het materiaal kan grote vervorming opnem…

Snelstaal (HSS): Eigenschappen en toepassingenIn 1898 ontdekken Taylor en White de z.g.n. secundaire harding in sommige staal legeringen. Hetgeen leidt tot de ontwikk…

Snelstaal (HSS): Eigenschappen en toepassingenIn 1898 ontdekken Taylor en White de z.g.n. secundaire harding in sommige staal legeringen. Hetgeen leidt tot de ontwikk…

Het ijzerkoolstof diagram en de structuur van staalHet ijzerkoolstofdiagram en de daar vanaf geleide grafieken en structuren vormen de bases van de metaal(staal)kunde. Het…

Het ijzerkoolstof diagram en de structuur van staalHet ijzerkoolstofdiagram en de daar vanaf geleide grafieken en structuren vormen de bases van de metaal(staal)kunde. Het…

Gelegeerd staal: Eigenschappen en toepassingenBij gelegeerd staal onderscheidt men laaggelegeerd en hooggelegeerd staal. Tot gew. 1,5% aan legeringselementen heet het…

Gelegeerd staal: Eigenschappen en toepassingenBij gelegeerd staal onderscheidt men laaggelegeerd en hooggelegeerd staal. Tot gew. 1,5% aan legeringselementen heet het…

Gerelateerde artikelen

Soorten autobandenEr bestaan namelijk twee soorten autobanden, de diagonaalband en de radiaalband. Vroeger werd veelal gebruik gemaakt van…

Bronnen en referenties

- Nomenclatuur volgens NEN-EN 10027.

- Dictaten en boeken metaalkunde studie 60-'65.

- Metaalkunde door prof. Ir. De SY.

- Metaallegeringen door Brick, Gordon en Phillips.

- Kennis der metalen, collegeboek TU delft prof. Dr Ir Brandsma en prof Dr Ir Jongenburger.

- Mechanische technolgie door H Felix en Ir JW Niermans

- Allround gloeioven Foto: Snijstaal BV

- Afbeelding bron 1: Cdang, Wikimedia Commons (CC BY-SA-3.0)

- Afbeelding bron 2: Alu, Wikimedia Commons (CC BY-SA-3.0)

- Afbeelding bron 3: Eisenbeisser, Wikimedia Commons (CC BY-SA-3.0)

- Afbeelding bron 4: Osmond, Wikimedia Commons (Publiek domein)

- Afbeelding bron 5: Unbound, Wikimedia Commons (Publiek domein)

- Afbeelding bron 6: A1, Wikimedia Commons (CC BY-SA-3.0)

- Afbeelding bron 7: S zillayali, Wikimedia Commons (CC BY-3.0)

- Afbeelding bron 8: H. Koster

- Afbeelding bron 9: Dumontierc, Wikimedia Commons (CC BY-SA-3.0)

Custor (173 artikelen)

Laatste update: 01-12-2016

Rubriek: Wetenschap

Subrubriek: Techniek

Bronnen en referenties: 16

Laatste update: 01-12-2016

Rubriek: Wetenschap

Subrubriek: Techniek

Bronnen en referenties: 16

Per 2021 gaat InfoNu verder als archief. Het grote aanbod van artikelen blijft beschikbaar maar er worden geen nieuwe artikelen meer gepubliceerd en nog maar beperkt geactualiseerd, daardoor kunnen artikelen op bepaalde punten verouderd zijn. Reacties plaatsen bij artikelen is niet meer mogelijk.