Verenstaal: Eigenschappen en toepassingen

Als band en draad geleverde verenstaal wordt gekenmerkt door een hoge rekgrens. Het materiaal kan grote vervorming opnemen zonder plastische deformatie. Door hoge sterkte en dus grote hardheid heeft verenstaal een goede weerstand tegen abrasieve slijtage. De sterkte wordt op drie manieren bereikt: 1) Harden en ontlaten van verenstaal. 2) Patenteren gevolgd door koud natrekken van verenstaaldraad. 3) Kouddeformatie voor staal dat niet door warmtebehandeling gehard kan worden.

Als band en draad geleverde verenstaal wordt gekenmerkt door een hoge rekgrens. Het materiaal kan grote vervorming opnemen zonder plastische deformatie. Door hoge sterkte en dus grote hardheid heeft verenstaal een goede weerstand tegen abrasieve slijtage. De sterkte wordt op drie manieren bereikt: 1) Harden en ontlaten van verenstaal. 2) Patenteren gevolgd door koud natrekken van verenstaaldraad. 3) Kouddeformatie voor staal dat niet door warmtebehandeling gehard kan worden.

Trekveer / Bron: Michiel1972, Wikimedia Commons (CC BY-SA-3.0)

Trekveer / Bron: Michiel1972, Wikimedia Commons (CC BY-SA-3.0) Bladveer van een jeep / Bron: Publiek domein, Wikimedia Commons (PD)

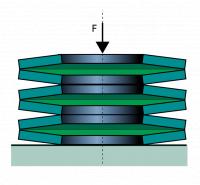

Bladveer van een jeep / Bron: Publiek domein, Wikimedia Commons (PD) Schotelveer / Bron: Kolossos, Wikimedia Commons (CC BY-SA-3.0)

Schotelveer / Bron: Kolossos, Wikimedia Commons (CC BY-SA-3.0)Overzicht ongelegeerd standaard verenstaal

| Mat.Nr. | EN/DIN | Karakteristiek |

|---|---|---|

| 1.0600 | EN 10270-1 / DIN 17223-1 | Draad; standaard verenstaal |

| 1.1200; 2CS85 | EN 10270-1 / DIN 17223-1 | Draad; standaard harde verenstaaldraad van hoog niveau; Te gebruiken in leveringstoestand |

| 1.8159 | EN 10277-5 / DIN 17221 | Dikke draad |

| 1.1248 | EN 10132-4 / DIN 17222 | Plaat: standaard |

| 1.1274 | EN 10132-4 / DIN 17222 | Plaat: Extra hard en slijtvast bladverenstaal |

Voorbeeld warmbebehandelingen ongelegeerd standaard verenstaal Mat. Nr. 1.0600; 1.1200

| Mat.Nr. | Wikkelen | Bedrijfstemp. | Warmtebehandeling na wikkelen |

|---|---|---|---|

| 1.0600 | Koud | Tot 200°C | 240°C gedurende 1 uur + Lucht koelen |

| 1.1200 | Koud | Tot 200°C | 240°C gedurende 1 uur + Lucht koelen |

Ongelegeerd verenstaal Mat. Nr. 1.8159; DIN 1.8159; SAE: 4150

| staal→ | 1.8159 |

|---|---|

| Omschrijving; warmtebehandeling | Zachtgloeien 640-720 °C→ langzaam afkoelen (Hardheid HB248). Normaliseren 840-880 °C. Harden (QT) 820-860°C→ afschrikken in olie→ temperen(ontlaten) 540-680 °C |

| Chemische richtanalyse % | Hoofdlegeringselementen gemiddeld: C 0,50; Si 0,25; Mn 0,90; Cr 1,10; V 0,12?; Andere (Pb) |

| Mechanische eigenschappen | Gehard en getemperd (QT): Draaddiam. max 16mm : Rm =1100-1300 N/mm2 R0,2=900 N/mm2 breukrek (50mm)= 9% insnoering= 40% |

| Toepassingen | Veren voor machine onderdelen en automobiel industrie. Werktemperatuur max 210°C |

Ongelegeerd verenbandstaal Mat. Nr. 1.1248; C75; blank gepolijst, gehard ;C75 is de meest toegepaste ongelegeerde verenstaal met treksterkte van 1300 tot 1500 N/mm²

| Staal→ | Mat.Nr. 1.1248 (C75) |

|---|---|

| Omschrijving; warmtebehandeling | Harden→verwarmen 810-840→ afschrikken in olie→ ontlaten afhankelijk van gewenste strekgrens |

| Chemische richtanalyse% | Hoofdlegeringselementen gemiddeld: C 0,7-0,8; Si 0,15-0,35; Mn 0,6-0,9; Ni max 0,4; P max 0,025; S max 0,025; Cr max 0,4; Mo max 0,1 |

| Mechanische eigenschappen | Voor draaddikte 0,3-3 mm Rm (N/mm2) (+A)=640 Rm (N/mm2) (+CR)=1170 Rm (N/mm2) (+QT)=1200-1900 Rp0.2 rekgrens (N/mm2) (+A)= 510 Min. rek (Lo = 80 mm) (%) (+ A)= 15 Vickers hardheid (HV) (+A) = 200 Vickers hardheid (HV) (+CR)= 32 Vickers hardheid (HV) (+QT)=370-580 |

| Toepassingen | Wordt o.a. toegepast als deurveer en slotveer. Verenbandstaal C75 wordt ook gebruikt voor industriemessen en tuingereedschap. In geharde toestand is de vervormbaarheid slecht, er wordt er uitgegaan van ongehard staal dat na bewerking gehard wordt |

| Opmerkingen | Lasbaarheid slecht wegens het hoge C gehalte; lassen wordt afgeraden |

Ongelegeerd verenstaal 1.1274; AISI 1095; EN 10132-4 C100S

| Staal→ | Mat.Nr. 1.1274 |

|---|---|

| Omschrijving; warmtebehandeling | Harde 520 HV en slijtvaste verenstaalband, te gebruiken in leveringstoestand; indien gewenst na bewerking harden→verwarmen 810-840→ afschrikken in olie→ ontlaten afhankelijk van gewenste strekgrens |

| Chemische richtanalyse% | Hoofdlegeringselementen: C 0,95-1,05; Si 0,15- 0,35; Mn 0,40 - 0,70; P max. 0,025; S max. 0,025; Cr max. 0,40; Mo max. 0,10; V - -; Ni max. 0,40 |

| Mechanische eigenschappen | Zie tabel 2 |

| Toepassingen | Gebruikt voor een breed scala aan toepassingen, waaronder hout snijden en zagen, messen, arts bladen, zaagbladen, metselwerk gereedschappen, koppelingen, landbouwwerktuigen, veren voor timing apparaten, veren voor elektrische en elektronische toepassingen, slijtvaste onderdelen, zwaarbelaste bladveren, ploegscharen, schraperbladen, maaier messen |

| Opmerkingen | Lasbaarheid slecht wegens het hoge C gehalte; lassen wordt afgeraden |

Tabel 2: Mechanische eigenschappen 0,3-3,0 mm in (1.1274)

| Eigenschap | Toestand | Waarde |

|---|---|---|

| Treksterkte Rm | (+A) | 690 N/mm2 |

| Treksterkte Rm | (+CR) | 1200 N/mm2 |

| Treksterkte Rm | (+QT) | 1200-2100 N/mm2 |

| Strekgrens Rp0,2 | (+A) | 550N/mm2 |

| Breukrek (Lo=80mm) | (+A) | min 13 % |

| Vickers hardheid | (+A) | 220 HV |

| Vickers hardheid | (+CR) | 325 HV |

| Vickers hardheid | (+QT) | 370-630 HV |

Ongelegeerd verenstaal Nr. 1.1231 DIN EN 10132; SAE 1070; W.NR CK 67

| Staal→ | Mat.Nr. 1.1231 |

|---|---|

| Omschrijving; warmtebehandeling | Smeden en warm walsen: verwarmen op 1100 - 800°C Normaliseren: verwarmen op 810 - 840°C, afkoelen in lucht; zachtgloeien: verwarmen op 680 - 710°C, afkoelen in de oven Harden: verwarmen op 815 - 845°C, afkoelen in olie, minimaal 59 HRC na afschrikken |

| Chemische analyse% | Hoofdlegeringselementen gemiddeld: C0,67; Si 0,22; Mn 0,75; P max. 0,01; S max. 0,01; Cr 0,23; Al 0,03 |

| Mechanische eigenschappen | Zie tabel 3 |

| Toepassingen | Ongelegeerd verenstaal voor bijvoorbeeld schotelringen; veerplaatjes; stabilisatorstangen voor motorvoertuigen. Werktemperatuur: -40 – +120 °C |

| Opmerkingen | Lasbaarheid slecht wegens het hoge C gehalte; lassen wordt afgeraden |

Tabel 3 Mechanische eigenschappen van Mat. Nr. 1.1231

| Leveringstoestand→ | zachtgloeien(+A) of zachtgloeien en nawalsen (+LC) | Afschrikken en ontlaten(+QT) |

|---|---|---|

| Rp0,2 [N/mm²] | max. 510 | 1200 - 1900 |

| Rm [N/mm²] | max. 640 | ----------- |

| Breukrek A80 [%] | min. 16 | ---------- |

| Hardheid [HV] | max. 200 | 370 - 580 |

| Hardheid [HRC] | ------ | 38,5 - 50,5 |

VERENSTAALDRAAD FDSiCr

| Staal→ | FD SiCr |

|---|---|

| Omschrijving; warmtebehandeling | Oliehardend laaggelegeerd klepverenstaal met hoge sterkte. Buiging is mogelijk tot een straal gelijk aan de draaddikte. Na vervormen ontlaten bij 300-400 °C. min 30 min. |

| Chemische richtanalyse% | Hoofdlegeringselementen gemiddeld:C 0,50-0,60; Si 1,20-1,60; Mn 0,50-0,90;Cr 0,50-0,80; P max 0,025; S max 0,02; Cu max 0,10 |

| Mechanische eigenschappen | Draaddiameter max 5 mm: Treksterkte Rm N/mm²=2260- 1830; strekgrens R0,2 N/mm2= 2034-1647; insnoering Z% 45; Elasticiteitsmodules = 206.000 N/mm² |

| Toepassingen | Toepassing: sterk statisch belaste veren. Werktemperatuur: -60 – +250 °C. |

| Opmerkingen | Lasbaarheid slecht wegens het hoge C gehalte; lassen wordt afgeraden |

Roestvast verenstaal

| Legering→ | 1.4310; AISI 301; X12CrNi17-7 | 1.4401; (AISI 316) | 1.4568; X7CrNiAl 17 7 |

|---|---|---|---|

| Omschrijving | Austenitisch koudgetrokken RVS draad; goed buigbaar; spanningsvrij gloeien 250 - 350 °C; werktemperatuur -150 - + 250 °C | Austenisch koudgetrokken RVS draad en koudgewalst band; goed buigbaar; spanningsarm gloeien 250-350 °C; werktemperatuur -200 - +300 °C | Precipitatiehardend martensitisch koudgewwast RVS band; buigen voor afharding (precipitatie harding); werktemperatuur -200 - + 350 °C |

| Chemische richtanalyse | Hoofdlegeringselementen: C 0,01- 0,15; Si max. 2,00; Mn max. 2,00; P max. 0,045; S max. 0,015; N max. 0,11; Cr 16,00 - 19,0; Mo max. 0,80; Ni 6,0 - 9,5 | C max 0,08; Mn max 2,00; Mo 2.00 ~ 3.00; S max 0.030; P max 0,035; Cr 16.00 - 18.50; Ni10.00 -14.00; Si max 1,00 | C max 0,1; Simax 1,0; Mn max 2,0; max 0,04; S max 0,03; Cr 17 Ni 7,1; Al 1,13 |

| mechanische eigenschappen | Functie van de draaddiameter (d); vuistregel Rm = (2220 - 820 log d) voor standaard 1.1200; voor RVS 1.4310 treksterkte Rm= 0,85 (2220-820 log d); max. buigspanning = 0.7Rm; max. torsiespanning = 0.4Rm; geldt voor statische belasting (max 50.000 belastingscycli) | mechanische eigenschappen van de koudgewalste austenitische stalen zijn geheel afhankelijk van de versteviging dus van de deformatiegraad; de genormaliseerde austenitische stalen hebben bij ruwe benadering dezelfde strekgrens ect. (R0,2=ca 200 N/mm2; Rm=ca 500 N/mm2; breukrek=ca 35%. door de koud bewerking loopt de sterkte op tot 900-1800 N/mm2 | Bij martensitisch roestvaststaal 1.4568 (X7CrNiAl 17 7) wordt na het wikkelen tot veer de sterkte opgevoerd door precipitatieharding. |

| Toepassing | Bij de keuze van verenstaal gaat men uit van de ervaring en kiezen voor een betere corosievastheid of hogere strekgrens of uit productie overwegingen voor een staal dat niet achteraf een warmtebehandeling nodig heeft. De toepassing van 1.4310 ligt in een zoetwater milieu | Toepassing van 1.4401 ligt in zoutwater milieu | Roestvaststaal met verhoogde sterkte door warmtebehandeling (precipitatie-harding) na het wikkelen |

Veren van superlegeringen

Richtwaarden chemische samenstelling

| Hoofdlegeringselement | Inconel 718 | Nimonic 90 | Inconel X-750 | Hasteloy C-276 | MP35N |

|---|---|---|---|---|---|

| Cr | 19 | 19,5 | 16 | --- | 20 |

| Ni | 52,5 | 53 | min 70 | 3-4,5 | 35 |

| Mo | 3,05 | --- | --- | --- | 10 |

| Cu | --- | --- | max 0,5 | --- | --- |

| Co | max. 1 | 18 | max 1 | max 2,5 | rest (ca 33) |

| Fe | --- | 3,0 | 7 | rest | max 1 |

| Nb+Ta | 5,13 | --- | 1,0 Nb | --- | --- |

| Ti | 0,9 | 2,4 | 2,5 | --- | max 1 |

| Al | 0,5 | 1,4 | 0,7 | -- | ---- |

| V | --- | --- | --- | max 0.35 | --- |

| Mn | --- | 1,0 | max 1 | max 1,0 | max 0,15 |

| S | --- | --- | --- | max 0,03 | max 0,01 |

| P | --- | --- | --- | max 0,04 | max 0,015 |

| C | --- | 0,13 | max 0,08 | max 0,01 | max 0,03 |

Bespreking van de superlegeringen

| Aanduiding | Omschrijving | Toepassingssfeer |

|---|---|---|

| Inconel X-750 | Precipitatiehardende nikkel-chroomlegering; hoge weerstand tegen kruip bij temp. tot 700 °C; warmtebehandeling (precipitatie) | Kernreactoren; gasturbines; raketmotoren; voertuigonderdelen; luchtvaartindustrie; werktemperatuur: draad - 200 – +300 °C, plaat - 200 – +550 °C |

| Nimonic 90 | Precipitatiehardende nikkel-chroom-kobaltlegering, hoge sterkte en kruipweerstand; veren bij lagere belasting; gebruik tot 700 ° C; goede weerstand tegen corrosie; niet magnetisch; optimale mechanische eigenschappen na warmtebehandeling (precipiteren) | Ruimte- en luchtvaartindustrie; kernreactoren; gasturbines; voertuigonderdelen; veren voor hoge temperaturen; olie en gas ontginning; meestal voorradig in koudgetrokken draad en koud gewalst band; werktemperatuur -100 – + 550 °C |

| Inconel 718 | Precipitatiehardende nikkel-chroomlegering, hoge weerstand tegen kruipbreuk bij temperaturen tot 700 °C; niet-magnetisch; sterkste legering onder de lasbare superlegeringen; betere mechanische eigenschappen bij lagere temperaturen; goed lasbaar; bestand tegen barsten door verouderen van lasnaden; werktemperatuur: -200 – +550 °C | Lucht- en ruimtevaartindustrie; petrochemische industrie; vliegtuig- en motoronderdelen; bevestigingsmiddelen voor hogere temperatuur |

| Hasteloy C-276 | Nikkel-molybdeen-chroomlegering met wolfram toevoeging; weerstand tegen oxidanten, hete minerale zuren en corrosieve omgeving; bestand tegen put- en spleetcorrosie; sterkte verkregen door koudtrekken of koud walsen; sterkte niet op te voeren door warmtebehandeling; spanningsvrij gloeien bij max 450 °C om bewerkingsspanning te reduceren | Milieuverontreiniging; afvalverwerking; productie van pulp en papier; zeewateromgeving; werktemperatuur: -100 – +200 °C |

| MP35 N | Legering op basis van nikkel-kobalt; hoge sterkte en taaiheid; hoge weerstand tegen corrosie in waterstofsulfide, zout water en andere chloride oplossingen; goed bestand tegen spleet- en spanningscorrosie in zwavelhoudende vloeistoffen en zeewater; warmtebehandeling voor optimale mechanische eigenschappen | Toegepast wegens de combinatie van hoge sterkte en hoge weerstand tegen corrosie; used in a wide variety of applications. in fasteners, springs, nonmagnetic electrical components and instrument parts in medical, seawater, oil and gas well, and chemical and food processing environments; werktemperatuur: -200 – +315 °C |

Bijlage:

Toestand code voor staal

- (+ A) Zacht gegloeid

- (+ AC) Gegloeid tot globulaire cementiet

- (+ AR) Als gewalst

- (+ AT) Oplossend gegloeid

- (+ C) Koudgetrokken / hard

- (+ CR) Koudgewalst

- (+ FP) gloeien voor ferriet-perliet structuur met gewenste sterkte-hardheid

- (+ I) Isothermische gloeien

- (+ LC) Koudgetrokken / zacht

- (+ M) Thermo mechanische walsen

- (+ N) Genormaliseerd

- (+ NT) Genormaliseerd en getemperd

- (+ P) Precipitatiehardend

- (+ PE) Gepeld (is dat geschild?)

- (+ QA) Lucht gehard en ontlaten

- (+ QL) Vloeibare gehard en ontlaten (in bad afgeschrikt)

- (+ QT) Veredeld

- (+ S) sherardiseren

- (+ SH) gewalst en gedraaid-schillen

- (+ SR) Koud getrokken en spanningsarm gloeien

- (+ T) Getemperd

- (+ TH) Gloeien tot bepaalde hardheid- treksterkte

- (+ WW) Warm bewerkt

- (+ U) Onbehandeld

- +SL Slijpen

- +PL Polijsten

Tabel: Het verband tussen hardheid en treksterkte voor ongelegeerd en laaggelegeerd staal

| Rockwell HRC | Vickers HV | Treksterkte N/mm2 |

|---|---|---|

| --- | 150 | 491 |

| --- | 156 | 510 |

| --- | 159 | 520 |

| 1 | 166 | 549 |

| 2 | 168 | 559 |

| 3 | 170 | 569 |

| 4 | 172 | 579 |

| 5 | 175 | 589 |

| 6 | 178 | 598 |

| 7 | 184 | 608 |

| 8 | 187 | 618 |

| 9 | 191 | 637 |

| 10 | 193 | 647 |

| 11 | 197 | 657 |

| 12 | 201 | 667 |

| 13 | 208 | 687 |

| 14 | 210 | 706 |

| 15 | 214 | 716 |

| 16 | 217 | 736 |

| 17 | 220 | 746 |

| 18 | 225 | 765 |

| 19 | 229 | 785 |

| 20 | 234 | 804 |

| 21 | 239 | 824 |

| 22 | 244 | 844 |

| 23 | 250 | 863 |

| 24 | 256 | 883 |

| 25 | 262 | 903 |

| 26 | 269 | 932 |

| 27 | 276 | 952 |

| 28 | 283 | 971 |

| 29 | 290 | 1001 |

| 30 | 298 | 1020 |

| 31 | 306 | 1050 |

| 32 | 314 | 1069 |

| 33 | 323 | 1099 |

| 34 | 332 | 1118 |

| 35 | 341 | 1148 |

| Rockwell HRC | Vickers HV | Treksterkte N/mm2 |

|---|---|---|

| 36 | 350 | 1177 |

| 37 | 360 | 1207 |

| 38 | 370 | 1246 |

| 39 | 381 | 1275 |

| 40 | 392 | 1315 |

| 41 | 404 | 1354 |

| 42 | 416 | 1383 |

| 43 | 428 | 1422 |

| 44 | 440 | 1462 |

| 45 | 453 | 1501 |

| 46 | 466 | 1540 |

| 47 | 480 | 1579 |

| 48 | 495 | 1628 |

| 49 | 510 | 1668 |

| 50 | 526 | 1707 |

| 51 | 542 | 1746 |

| 52 | 558 | 1795 |

| 53 | 575 | 1834 |

| 54 | 593 | 1874 |

| 55 | 612 | 1933 |

| 56 | 632 | 1991 |

| 57 | 652 | 2050 |

| 58 | 572 | 2099 |

| 59 | 693 | 2158 |

| 60 | 715 | 2207 |

| 61 | 738 | 2266 |

| 62 | 762 | 2325 |

| 63 | 787 | 2384 |

| 64 | 812 | 2443 |

| 65 | 840 | 2492 |

Gerelateerde artikelen

Bronnen en referenties

- Inleidingsfoto: Ghinrael, Wikimedia Commons (CC BY-SA-2.0)

- http://catalog.lesjoforsab.com/pdf/nl/chapters/208-209_nl.pdf

- http://www.tribologie.nl/calculators/uts.htm#springwire

- http://www.saarstahl.com/walzstahlsorten/1231_

- http://www.roveron.nl/materialen/verenstaal

- http://www.alcomex.nl/Producten/producten.html

- Schmolz en Bickenbach

- http://www.reiber.de/materialsortenbez.pdf

- http://www.steel-grades.com/Stainless-Steel.htm

- http://stahlbecker.de/sites/default/files/datasheets/Datenblatt%20Federband%20gehaertet%20und%20ungehaertet.pdf

- Afbeelding bron 1: Michiel1972, Wikimedia Commons (CC BY-SA-3.0)

- Afbeelding bron 2: Publiek domein, Wikimedia Commons (PD)

- Afbeelding bron 3: Kolossos, Wikimedia Commons (CC BY-SA-3.0)

Reacties

Hans Bin, 12-06-2019

Geachte dames en heren,

Hebben de verschillende verenstaal soorten ook verschillende elasticiteitsmoduli?

Met vriendelijke groet, Hans Bin

Reactie infoteur, 13-06-2019

Hans Bin,

De bekende veren op bases van staal hebben bij goede benadering dezelfde E modules.

m.vr.gr.

H Koster

Philip Beekman, 25-10-2017

Ik moet een bladveer (slotveer) maken van 1.4310; AISI 301; is er voor of na het in de juiste vorm buigen van de te gebruiken strip nog een (warmte)behandeling nodig om de hardheid te verbeteren?

Reactie infoteur, 26-10-2017

Philip,

Veren uit koud gewalst verenband staal AISI 301 / 1.4310, DIN 17224 hebben afhankelijk van de kouddeformatie graad een trekvastheid tussen 1000 en 1800 N/mm2. De Trekvastheid (en hardheid) wordt verkregen door het koud walsen. AISI 301 is een austenitisch roestvast staal waarvan de sterkte niet door een warmtebehandeling opgevoerd kan worden. Wel kunnen sterkte en hardheid door een warmtebehandeling 'het (uit)gloeien' verlaagd worden.

M.Vr.Gr.

H Koster

Frits Meijboom, 05-08-2015

Onder in de kolom van RVS 1.4401 staat het toepassingsgebied zoutwater, echter met het RVS nummer van de rechter kolom. Wat is het toepassingsgebied van 1.4401? Bij 1.4310 staat zoetwater.

Reactie infoteur, 05-08-2015

Att. Frits Meijboom,

RVS 1.4401 (= aisi T 316= X5CrNiMo 17-12-2) is redelijk zeewaterbestendig door toevoeging van circa 2%Mo en wordt toegepast in zoutwater millieu (bijvoorbeeld Jachtbeslag). Excuses voor de verwarring. Ik heb het nummer in kolom 2 gecorrigeerd. De 1.4568 uit de derde kolom is een minder courante rvs soort die geschikt is voor het opvoeren van de sterkte door z.g.n. precipitatieharding.

M.Vr.Gr. Custor

Laatste update: 24-11-2016

Rubriek: Wetenschap

Subrubriek: Techniek

Bronnen en referenties: 13