Gietstaal bereiding in de gieterij

De energie voor het smelten van gietstaal wordt verkregen uit kolen en cokes, gas, olie, of elektriciteit. De gebruikte smeltmethode is afhankelijk van de smelttemperaturen (1450-1550 ºC), de giet charge per legering, de gietmethode en uiteraard de beschikbare financiële middelen. Aanvankelijk was de koepeloven kenmerkend voor de gieterij maar het aandeel van andere ovens, zoals de inductieoven en elektrische vlamboogoven, wordt groter.Smeltovens in de staalgieterij

- Smeltkroesoven

- Electroboogoven

- Inductie oven

- Koepeloven

- Trommeloven

- Warmhoudoven

Voorbeeld van de ovencapaciteit van een middelgrote staalgieterij

- 1 electro-oven, capaciteit 6 ton/uur.

- 4 gastrommelovens, capaciteit 20 ton (2,5 uur smelttijd).

- 1 warmhoudoven, gasgestookt, capaciteit 6 ton.

- 1 warmhoudoven, elektrisch, capaciteit 32 ton.

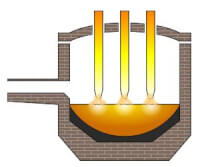

Bovenaanzicht van een kroesoven / Bron: Publiek domein, Wikimedia Commons (PD)

Bovenaanzicht van een kroesoven / Bron: Publiek domein, Wikimedia Commons (PD)Staalsmeltovens

Smelkroesoven

De smeltkroesoven- meestal gasgestookt- heeft vaak een vuurvaste stenen ombouw. De smeltkroes kan vaststaan of uit de oven worden gekanteld of gelift. Bij de vaststaande kroes wordt het vloeibare staal met een gietlepel uit de kroes geschept. De kroesoven is de eenvoudigste en goedkoopste smeltoven. Schematische weergave elektroboogoven / Bron: Onbekend, Wikimedia Commons (CC BY-SA-3.0)

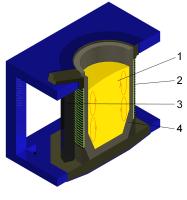

Schematische weergave elektroboogoven / Bron: Onbekend, Wikimedia Commons (CC BY-SA-3.0)De elektro boogoven wordt toegepast bij grote charges. Het is een discontinue oven, werkt dus chargegewijs.We onderscheiden een directe- en een indirecte elektro-boogoven. Bij de indirecte wordt de electro-boog tussen de elektrodes getrokken en bij de directe wordt de elektroboog tussen elektrode en staalbad getrokken. Nadeel is het hoge (trilling) geluid, stof ontwikkeling en hoge energieverbruik. Voor het produceren van staallegeringen worden legeringselementen als wolfram, vanadium en molybdeen aan het bad toegevoegd, voor het smelten hiervan is een hoge temperatuur vereist. De Temperatuur in de vlamboog kan oplopen tot circa 6000 gr C (de temperatuur van het zonoppervlak) en de warmte input kan o.m. geregeld worden met de afstand tussen bad en electroden. Meestal worden de elementen toegevoegd als ferrolegering (voorgelegeerd met ijzer) die heeft een lager smeltpunt. In de boogoven kan 100% schroot gesmolten worden en gemengd tot kwaliteitstaal.

Schematische weergaven van een Inductiesmeltoven / Bron: Christian Lindecke, Wikimedia Commons (CC BY-SA-3.0)

Schematische weergaven van een Inductiesmeltoven / Bron: Christian Lindecke, Wikimedia Commons (CC BY-SA-3.0)Het smelten van staal in een inductieoven is een schoon proces zonder verbrandingsafval. Het staal wordt verhit door een hoog- of laag- of middelfrequent elektromagnetisch veld. Om de smeltpan bevind zich een koperen winding die een magnetisch veld veroorzaakt dat een alternerende stroom in het staal teweegbrengt die het metaal smelt. Deze oven kan ook als semi continu werken als er niet 100% vloeibaar staal afgetapt wordt maar een minimale buffer achter blijft die als bases dient voor de volgende charge.

Kleine compacte koepeloven / Bron: Ab5602, Wikimedia Commons (Publiek domein)

Kleine compacte koepeloven / Bron: Ab5602, Wikimedia Commons (Publiek domein)De koepeloven wordt gevuld met staalschroot, ruwijzer, gieterijschrot en kalksteen voor de slakvorming waarin de verontreinigingen opgenomen worden. Als brandstof wordt meestal cokes gebruikt. Een koepeloven bestaat uit vijf zones: haard, luchtpoort, smeltzone, laadzone en de schoorsteen. In de smeltzone, de heetste plaats, smelt het metaal. In de laadzone vindt de oven vulling plaats. Beneden in de oven bevindt zich het aftapgat voor vloeibaar staal. Verbrandingslucht wordt onder in de oven ingeblazen door de luchtpoorten. Hete gassen stijgen op en het gesmolten metaal zakt naar de bodem. Door aftappen van vloeibaar staal en de cokes verbranding daalt de ovenvulling en kunnen nieuwe lading cokes, schrot en ruwijzer toegevoegd worden en dat maakt de oven continu. De standtijd van de oven wordt bepaald door de standtijd van de vuurvaste stenen bekleding en kan opgevoerd worden tot weken. Door de aard van het oxidatie en reductie proces is de koepeloven praktisch ongevoelig voor geoxideerd schroot en verontreinigingen.

Draaitrommeloven

De trommeloven, een discontinu werkend smeltoven (vlamoven), die steeds gevuld wordt met één charge. De inhoud variëren van 0,5 tot circa 20 ton. Het is een langzaam roterende trommel. Het materiaal en de trommelwand wordt door branders(gas of olie) verhit. Door het roteren van de trommel wordt het verhitte vuurvaste materiaal steeds onder het bad geschoven, waardoor de smeltcyclus veel korter is.Warmhoudoven

De warmhoudoven houdt het vloeibare metaal op giettemperatuur en dient als buffer tussen smelterij en gieterij voor de productie continuïteit. De kanaaloven en de weerstandoven wordt veel gebruikt als warmhoudoven. Bij de kanaaloven vindt inductie plaats in een onder de oven liggend kanaal. Het metaalbad wordt dus van onderen verhit, waardoor een stroming (circulatie) in het bad ontstaat. Ook de weerstandsoven wordt gebruikt voor het op temperatuur houden van het metaalbad. Bij deze oven is de smeltkroes omgeven door weerstandsdraad die zijn (gloei)warmte doorgeeft aan het staalbad.Smeltbehandeling

Het staalbad moet voor het aftappen behandelingen ondergaan om verontreinigingen te verwijderen en de beoogde samenstelling van het staal te realiseren. De meeste toegepaste smeltbehandelingen:- Ontzwavelen van het gesmolten metaal door toevoeging van ontzwaveling middelen.

- Inoculatiemiddel (meestal ferro-silicium) toevoegen om de materiaal structuur te verbeteren.

- Desoxideren door bijvoorbeeld aluminium toe te voegen waardoor ijzeroxide FeO gereduceerd wordt tot Fe. Het ontstane aluminiumoxide Al2O3 lost niet in het staalbad op en wordt in de slak gebonden. Ook wordt het ontsnappen van koolstof door oxidatie tot koolmonoxide CO tegengegaan en blijft het koolstof gehalte onder controle.

- Bijlegeren van het staal, een analyse correctie, om de gewenste samenstelling te realiseren.

- Kalmeren.

- Afslakken, gebeurt vaak door het slak in te dikken met slakkenbinders (bijvoorbeeld door vermiculiet op het bad te strooien), zodat het gemakkelijker van het bad te scheiden is.

Material handling in de gieterij

Gietstuk-manipulator in de gieterij / Bron: KUKA Roboter GmbH, Bachmann, Wikimedia Commons (Publiek domein)

Gietstuk-manipulator in de gieterij / Bron: KUKA Roboter GmbH, Bachmann, Wikimedia Commons (Publiek domein) Gietpan / Bron: Eugen Nosko, Wikimedia Commons (CC BY-SA-3.0)

Gietpan / Bron: Eugen Nosko, Wikimedia Commons (CC BY-SA-3.0)© 2013 - 2025 Custor, het auteursrecht van dit artikel ligt bij de infoteur. Zonder toestemming is vermenigvuldiging verboden. Per 2021 gaat InfoNu verder als archief, artikelen worden nog maar beperkt geactualiseerd.

Gietstaal, eigenschappen en toepassingenAls een vorm niet in een matrijs te smeden is omdat het product niet lossend is of de smeedmatrijs is te duur wegens een…

Gietstaal, eigenschappen en toepassingenAls een vorm niet in een matrijs te smeden is omdat het product niet lossend is of de smeedmatrijs is te duur wegens een…

Gouden regels voor bierHet gebruik van bier in de keuken komt weer in opmars. Het is helemaal niet meer vreemd om bij een gerecht een glas bier…

Gouden regels voor bierHet gebruik van bier in de keuken komt weer in opmars. Het is helemaal niet meer vreemd om bij een gerecht een glas bier…

Zomerse kiwi-smoothiesDe zomer is de tijd van de smoothies. En wat is er nu lekkerder dan een heerlijke kiwi smaak? Het is ook nog gezond ook!

Zomerse kiwi-smoothiesDe zomer is de tijd van de smoothies. En wat is er nu lekkerder dan een heerlijke kiwi smaak? Het is ook nog gezond ook!

Het solderen in de electronicaWe kunnen handmatig met een 40 Watt soldeerbout de electronische componenten op een Printed Circuit Board (PCB) solderen…

Het solderen in de electronicaWe kunnen handmatig met een 40 Watt soldeerbout de electronische componenten op een Printed Circuit Board (PCB) solderen…

Druksterkte van beton: hoeveel kan beton aan druk opnemen?Beton is een mengsel van zand, stenen en cement, waarmee in verharde vorm een hoge druksterkte wordt behaald. Het materi…

Druksterkte van beton: hoeveel kan beton aan druk opnemen?Beton is een mengsel van zand, stenen en cement, waarmee in verharde vorm een hoge druksterkte wordt behaald. Het materi…

Gerelateerde artikelen

Cocktails met champagne makenChampagne, de koningin onder de drank. Het is lekker om puur te drinken, maar een cocktail met champagne als hoofd besta…

Bronnen en referenties

- http://www.swscc.com/making/making_overview.htm

- Nijmeegse gieterij/Lindenhoutseweg 26/ 6545AJ Nijmegen/ tel: +31 24 3775557/ fax: +31 24 3780201/ email: info@nijg.com

- www.gieterijservice.nl (Roper gietpannen)

- Technik www. lehrerfreund.de

- Engineering Inc. (London Ontario Web Design)

- www.bouwenmetstaal.nl

- Afbeelding bron 1: Publiek domein, Wikimedia Commons (PD)

- Afbeelding bron 2: Onbekend, Wikimedia Commons (CC BY-SA-3.0)

- Afbeelding bron 3: Christian Lindecke, Wikimedia Commons (CC BY-SA-3.0)

- Afbeelding bron 4: Ab5602, Wikimedia Commons (Publiek domein)

- Afbeelding bron 5: KUKA Roboter GmbH, Bachmann, Wikimedia Commons (Publiek domein)

- Afbeelding bron 6: Eugen Nosko, Wikimedia Commons (CC BY-SA-3.0)

Custor (173 artikelen)

Laatste update: 25-01-2017

Rubriek: Wetenschap

Subrubriek: Techniek

Bronnen en referenties: 12

Laatste update: 25-01-2017

Rubriek: Wetenschap

Subrubriek: Techniek

Bronnen en referenties: 12

Per 2021 gaat InfoNu verder als archief. Het grote aanbod van artikelen blijft beschikbaar maar er worden geen nieuwe artikelen meer gepubliceerd en nog maar beperkt geactualiseerd, daardoor kunnen artikelen op bepaalde punten verouderd zijn. Reacties plaatsen bij artikelen is niet meer mogelijk.