Grijs en wit Gietijzer

Gietijzer wordt verkregen door het omsmelten van ruw ijzer (uit de hoogoven) in een koepeloven, in een inductieoven of in een trommeloven. Gietijzer is een legering van ijzer met koolstof (2-4,5%), silicium (1,5-3,5%) en mangaan (max 1%). De smelttemperatuur ligt, afhankelijk van het C gehalte, tussen 1200 en 1400 ºC. De vorm waarin koolstof in het ijzer voorkomt is bepalend voor de mechanische eigenschappen. We onderscheiden: 1 Koolstof als vrije grafiet in lamelvorm (lamellair gietijzer), bolvorm (nodulair gietijzer) of nestvorm (temperijzer). 2 Gebonden aan ijzer tot cementiet Fe3C (wit gietijzer). 3 Opgelost in ijzer (austeniet). Beneden 2% koolstof,(de maximale oplosbaarheid van koolstof in austeniet), spreekt men van staal, daarboven tot 4,5 % koolstof van gietijzer. Gieten is de methode voor het vervaardigen van ingewikkelde onderdelen omdat mechanische bewerkingen te kostbaar worden.

Gietijzer wordt verkregen door het omsmelten van ruw ijzer (uit de hoogoven) in een koepeloven, in een inductieoven of in een trommeloven. Gietijzer is een legering van ijzer met koolstof (2-4,5%), silicium (1,5-3,5%) en mangaan (max 1%). De smelttemperatuur ligt, afhankelijk van het C gehalte, tussen 1200 en 1400 ºC. De vorm waarin koolstof in het ijzer voorkomt is bepalend voor de mechanische eigenschappen. We onderscheiden: 1 Koolstof als vrije grafiet in lamelvorm (lamellair gietijzer), bolvorm (nodulair gietijzer) of nestvorm (temperijzer). 2 Gebonden aan ijzer tot cementiet Fe3C (wit gietijzer). 3 Opgelost in ijzer (austeniet). Beneden 2% koolstof,(de maximale oplosbaarheid van koolstof in austeniet), spreekt men van staal, daarboven tot 4,5 % koolstof van gietijzer. Gieten is de methode voor het vervaardigen van ingewikkelde onderdelen omdat mechanische bewerkingen te kostbaar worden.

De structuur van gietijzer

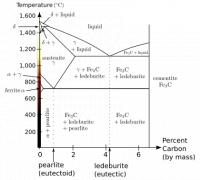

We onderscheiden een "stabiel ijzer-koolstof diagram" en een "metastabiel ijzer-cementiet diagram". Bij langzaam afkoelen vormen de in de smelt opgeloste elementen de meest stabiele structuren (het stabiele systeem), ze nemen de plaats in van de laagste energie. Bij snel afkoelen hebben de opgeloste elementen geen tijd genoeg om naar de meest gunstige positie te diffunderen en wordt een niet stabiele eindstructuur ingevroren. Het is deze eindstructuur die de mechanische eigenschappen van het gietijzer bepaalt.Gietijzer indeling naar zijn structuur, de vorm van koolstof en matrix

| gietijzersoort | grafietvorm | matrix |

|---|---|---|

| ferritisch grijs gietijzer | lamelvormig grafiet | ferriet |

| gewoon grijs gietijzer | lamelvormig grafiet | ferriet +perliet |

| perlitisch grijs gietijzer | lamelvormig grafiet | perliet |

| grijs gietijzer | lamelvormig grafiet | ferriet +cementiet* |

| gewoon wit gietijzer | koolstof gebonden in cementiet en perliet, geen vrije grafiet | cementiet+perliet |

| wit temper gietijzer | nestvormig grafiet(temperkool) in ferriet/perliet matrix, buitenzone gietstuk ontkoold, is zuiver ferriet | ferriet(perliet) |

| zwart temper gietijzer | nestvormig grafiet | ferriet +perliet |

| nodulair gietijzer | bolvormig grafiet | ferriet +perliet |

| austenisch lamellair gietijzer | lamelvormig grafiet | austenitisch ijzer |

| austenitisch nodulair gietijzer | bolvormig grafiet | austenitisch ijzer |

Zuiver Ferriet

Ferriet is de benaming voor een a-ijzer (dus een kubisch ruimtelijk gecentreerd kristalrooster), met een percentage C-atomen in zijn octaedrische holten (max. 10%). Ferriet vertoont ferrimagnetisme. Naast ijzer kunnen ook andere metalen (kobalt, nikkel, mangaan, zink) en hun oxiden in ferriet zijn verwerkt om het materiaal de juiste eigenschappen te geven.

Geheel Perliet

Lamellair perliet bestaat uit afwisselend zeer fijne laagjes ferriet en cementiet. De structuur heeft enige gelijkenis met een vingerafdruk. De dikte van de laagjes is afhankelijk van de afkoelsnelheid (bij langzame afkoeling zijn er brede lamellen). In nodulair perliet komt het cementiet voor als bolletjes in de ferriet. Deze vorm van perliet treedt echter alleen op na zachtgloeien, een warmtebehandeling waarbij het materiaal gedurende enige tijd net onder de eutectoidische temperatuur wordt gehouden.

Bron: A1, Wikimedia Commons (CC BY-SA-3.0)

Bron: A1, Wikimedia Commons (CC BY-SA-3.0)Stolling van stabiel grijs lamelair gietijzer

Volgens nevenstaande ijzer-koolstof diagram ontstaan bij langzaam afkoelen van gietijzer met 3%C bij 1330 graden de eerste kristallieten austeniet en bij 1135 °C stolt de (eutectische) rest-vloeistof als Austeniet + grafiet lamellen. Bij verdere temperatuurdaling neemt oplosbaarheid van C in austeniet af (lijn S-E). Koolstof diffundeert uit het austeniet en zet zich af op de bestaande grafietlamellen. Bij langzame afkoeling vindt totale uitscheiding van resterende koolstof plaats, bij 723 graden celcius klapt Y rooster (austeniet) om tot alfa rooster (ferriet) resultaat is Ferriet + vrije koolstof lamellen. Dit is Grijs lamelair gietijzer.Wanddikte-gevoeligheid gietstuk

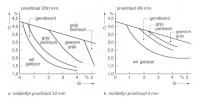

Verband tussen samenstelling, afkoelsnelheid en verkregen structuur volgens ‘Weichelt – diagram’.

Weichelt toont aan dat door verschillende afkoelsnelheden binnen één product verschillende structuren ontstaan die verschillen in volume en dus interne spanningen (breukrisico en kromtrekken) doen ontstaan, gietwerk is wanddikte gevoelig. In linker diagram de structuur bij afkoeling aan de lucht van staaf rond 30 mm. In rechter diagram de structuur bij de veel snellere afkoeling aan de lucht van staaf rond 6 mm.In de staaf 30mm ontstaat samenstelling 2,5%C-2,0%Si grijs perlitisch gietijzer. In staaf 6 mm ontstaat bij dezelfde samenstelling wit gietijzer. 30mm en 6 mm kunnen verschillende wanddikten zijn in hetzelfde gietstuk, het is duidelijk dat het gietstuk na het gieten spanningsarm gegloeid moet worden

Invloed van bijmengsels in gietijzer

Silicium

Silicium, vertoont chemische overeenkomst met koolstof, neemt de plaats van koolstof in, waardoor koolstof vrij komt als grafiet. Silicium drijft koolstof uit cementiet, waardoor ferriet en grafiet ontstaan. Bij veel silicium wordt alle cementiet ontleed en blijft er ferriet en grafiet over, dat is ferritisch gietijzer. Bij afnemend siliciumgehalte zal de grondmassa naast grafiet uit perliet bestaan, oftewel perlitisch gietijzer. Bij nog minder slicium blijft een deel van het cementiet bestaan en ontstaat tenslotte wit gietijzer.Hoe meer grafiet hoe zachter, hoe meer cementiet hoe harder het ijzer wordt.

Het Weichelt diagram zien we hoe de uiteindelijke structuur van gietijzer afhangt van het gehalte aan koolstof in het silicium. Bij 2,8% C bijv. zal men met 5% Silicium een geheel ferritisch gietijzer krijgen; met 1,5 tot 3% Silicium een perlitisch, en beneden 0,8% Silicium wit gietijzer. Daar de sterkte afneemt met toenemend grafietgehalte, zal men voor stukken die zwaar belast worden juist zoveel silicium toepassen dat het materiaal nog goed bewerkbaar blijft; men tracht dan wel de harde cementiet te ontleden, maar de perliet in takt te laten. Het siliciumgehalte zal men door dunwandige stukkenhoger moeten nemen dan voor dikwandige om de vorming van "hartguss" door te snelle afkoeling te vermijden.

De invloed van silicium op het IJzer koolstofdiagram doet zich in hoofdzaak gevoelen in een verplaatsing van punt C naar de Y-as toe en wel met ca. 0,3% C per procent silicium dat wordt toegevoegd. Ook het punt S verplaatst zich in de richting van de Y-as, doch slechts met 0,07% per procent silicium zie afb. 3, men kan dus zeggen dat in het algemeen toevoeging van silicium de smelttemperatuur verlaagt, evenals de treksterkte. De verplaatsing van het eutectische punt naar links bij toenemend siliciumgehalte komt in het Weichelt-diagram tot uitdrukking in de bovenste begrenzinglijn, die feitelijk de meetkundige plaats is van de eutectische punten bij verschillend silicium gehalte.

Mangaan

Mangaan komt in chemische eigenschappen overeen met ijzer en helpt daardoor koolstof te binden als carbide, zodat het de vorming van grafiet tegen gaat. Het verhoogt de treksterkte, het smeltpunt en de krimp. Gewoonlijk bevat gietijzer 0,5 tot 0,8% mangaan. Mangaan dient in hoofdzaak voor het binden van de in het ijzer aanwezige zwavel.Zwavel

Zwavel maakt ijzer dikvloeibaar. Het effect wordt echter door aanwezigheid van mangaan ten dele opgeheven, doordat dan mangaansulfide wordt gevormd.Phosfor

Phosfor maakt ijzer dunvloeibaar. Toevoeging van phosfor verhoogt de trekvastheid van gietijzer, doch de kerfslagwaarde (taaiheid) van het ijzer neemt sterk af met toenemend phosfor gehalte. In het algemeen zal men daarom liever de giettemperatuur verhogen om een goede dunvloeibaarheid te bereiken, dan het phosfor gehalte op te voeren.Stolling van Wit Gietijzer (metastabiel ijzer-koolstof diagram)

Als gietijzer met 3% C snel afgekoeld wordt, ontstaan bij 1330 °C eerste kristallieten austeniet en bij 1130 °C stolt de eutectische restvloeistof als Austeniet + Cementiet (= Ledeburiet). Bij verdere temperatuurdaling neemt de oplosbaarheid van C in de Austeniet af. (lijn S-E). De koolstof diffundeert uit het austeniet en vormt randcementiet op bestaande cementiet. Bij 723 °C gaat alle austeniet over in ferriet dus ontstaat tenslotte perliet plus cementiet.Bij snelle afkoeling heeft koolstof niet de tijd om te diffunderen uit de austeniet matrix en bindt deel opgeloste koolstof zich met Fe tot cementiet. Resultaat: austeniet + cementiet + koolstof. Bij verdere temperatuurdaling: Ferriet + Cementiet → Perliet dus Perlitisch Gietijzer! uiteraard ontstaat zonder speciale maatregelen in de praktijk de mengvorm Ferritisch/ Perlitisch Gietijzer.

Toepassingsvoorbeelden wit gietijzer

- Molens en maalkogels voor cement, erts en steenkool.

- Buizen / bochten voor transport harde materialen.

De relatie tussen gietijzersoorten

Grijs gietijzer soorten (Si gehalte 1-3%)

- Perlitisch grijs gietijzer

- Ferritisch grijs gietijzer

- Lamellair grijs gietijzer tussen ferrietisch en perlitisch matrix in (de gewone toestand)

Wit gietijzer varianten (Si gehalte <1%)

- Wit gietijzer (zonder nabehandeling)

- Tempergietzijer (laag C gehalte) met grafiet nesten

- Frisijzer (hoog C gehalte)met grafiet nesten en ontkoolde buitenschil gietstuk

- Gemêleerd gietijzer→ Perlitisch gemêleerd of Ferritisch gemêleerd of gewoon gemêleerd gietijzer (tussen ferritisch en perlitisch in).

Nodulair gietijzer (Mg en/of Ce toevoegen) met scherp begrensde grafietbolletjes

Overzicht van belangrijke gietijzer soorten

| gietijzer soort | DIN GG25; EN-GJL-250 | DIN GG30; EN-GJL-300 | DIN GG35; EN-GJL-350 | DIN GGG40; EN-GJS-400-15 | DIN GGG50; EN-GJS-500-7 | DIN GGG60; EN-GJS-600-3 | DIN GGG70; EN-GJS-700-2 |

|---|---|---|---|---|---|---|---|

| Vergelijkbaar Meehanite | GD250 | GB300 | GA350 | SF400 | SFP500 | SP600 | SP700 |

| DIN Werkst.Nr. | 0.6025 | 0.6030 | 0.6035 | 0.7040 | 0.7050 | 0.7060 | 0.7070 |

| Samensteling | |||||||

| Koolstof | 2,90-3,65 | 2,90-3.65 | 2,90-3,65 | 3,40-3,85 | 3,40-3,85 | 3,40-3,85 | 3,40-3,85 |

| Silicium | 1,80-2,90 | 1,80-2,90 | 1,80-2,90 | 2,30-3,10 | 2.30-3,10 | 2,30-3,10 | 2,30-3,10 |

| Mangaan | 0,50-0,70 | 0,10-0,30 | 0,50-0,70 | 0,10-0,30 | 0,10-0,30 | 0,10-0,30 | 0.10-0,30 |

| Zwavel | 0,10 max | 0,10 max | 0,10 max | 0,02 max | 0,02 max | 0,02 max | 0,02 max |

| Fosfor | 0,30 max | 0,30 max | 0,30 max | 0,10 max | 0,10 max | 0,10 max | 0,10 max |

| Mechanische eigenschappen | |||||||

| Rm N/mm2 | 155-275 | 170-325 | 210-375 | 400 | 500 | 600 | 700 |

| Rp N/mm2 | 160-250 | 190-260 | 240-300 | 250 | 300 | 360 | 400 |

| Rek A5% | --- | --- | --- | 15 | 7 | 3 | 2 |

| HB | --- | --- | --- | 130-180 | 170-240 | 200-260 | 240-300 |

Toelichting op gietijzersoorten

- GG25: Meest toegepaste gietijzer. wegens goede sterkte, slijtvastheid en bewerkbaarheid. Lamellair gietijzer met v.n.l. perlitische structuur. Er wordt geen warmte behandeling toegepast.

- GG30: Hogere slijtvastheid en strekgrens t.o.v. GG25, bij nog goede bewerkbaarheid. Thermisch te harden tot oppervlaktehardheid 50 Rc.

- GG35: Zeer slijtvaste gietijzer die nog redelijk te bewerken is. thermisch te harden tot oppervlakte hardheid van 50 Rc.

- GGG40: Meest toegepaste nodulair gietijzer, met een overwegend ferritische structuur. prima bewerkbaarheid, gecombineerd met goede stootvastheid, hoge rek, elektrisch geleidingsvermogen en magnetische permeabiliteit. Voor gebruik onder 0 graden celcius is er de variant (GGG40.3 of EN-GJC400-18-LT) met hoge kerfslagwaarde.

- GGG50: Ferritische-perlitische structuur, hogere slijtvastheid, strekgrens dan GGG40 terwijl de bewerkingbaarheid goed blijft en de oppervlakte afwerking mooi is.

- GGG60: Perlitische structuur, prima bewerkbaar in combinatie met hogere slijtvastheid, sterkte maar minder rek dan GGG50.

- GGG70: Perlitische structuur met hogere mechanische waarden dan GGG50 en GGG60 met betere slijtvastheid. Ondanks de hoge hardheid is het ijzer redelijk bewerkbaar en geeft na bewerking een mooi oppervlak.

Wamtebehandeling van gietijzer

Door een warmtebehandeling kan de structuur van gietijzer verbeterd worden.Spanningsarm egaliserend gloeien

De inwendige spanningen t.g.v. wanddikte verschillen, stollen en krimpen in het gietstuk worden verlaagd, waardoor minder breukrisico en minder vervorming bij bewerking.Oppervlakte harden

Van perlitisch gietijzer kan het oppervlak gehard worden en van onderperlitisch gietijzer kan het oppervlak veredeld worden.Gelegeerd gietijzer

Gelegeerd perlitisch gietijzer

- Treksterkte, kerfslagwaarde en vermoeiingssterkte wordt verhoogd en de wanddikte-gevoeligheid daalt door toevoeging van Nikkel, Chroom, Molybdeen, Koper en Tin.

- De slijtvastheid wordt verhoogd door Titaan, Vanadium, Nikkel, Chroom en Tin. Ook bij hogere temperatuur.

- Hittevastheid wordt verhoogd door elementen Titaan, Vanadium, Mangaan, Chroom en Tin. Gebruikstemperatuur tot 650 °C, tevens beter bestand tegen themo-shock.

- Corrosievastheid, weerstand tegen zuren, zouten een aardolieproducten, is afhankelijk van percentages Chroom, Koper en Nikkel.

Gelegeerd Bainitisch / martensitisch gietijzer

Door legeren kan een Bainitische (veredelde) of Martensitische (geharde) grondmassa (matrix) ontstaan.Gelegeerd Austenitisch gietijzer

Chemisch bestendig, niet-magnetisch, temperatuur-bestendig (koude en warmte)Ni - resist gietijzer

- Austenitisch Cr- Ni bestand tegen zuren en zeewater.

- Nicrosilal Austenitisch (Ni, Si) bestand tegen hoge temperaturen (max. 900 °C)

- Nomag Austenitisch (Ni, Mn) bestand tegen lage temperaturen (- 100 tot - 250 °C)

Gelegeerd wit gietijzer (Ni - hard)

Door toevoeging van Ni, Cr en Mo ontstaat een Martensitische grondmassa. Zeer hard en slijtvast. Uitsluitend te slijpen.Verspanen van gietijzer

Normaal grijs gietijzer:

- Kortspanig (grafietholten).

- Zelfsmerend (grafiet).

- Grafietstof (vervuiling machine).

- Des te hoger het perlietgehalte, des te harder de structuur.

Overzicht verspaanbaarheid

| Soort matrix | Eigenschappen | Verspaningskemerken |

|---|---|---|

| austenitisch | Taai | (gevaarlijk)langspanig |

| Bainnitisch | Sterk en stug | Goed kortspanig te verspanen |

| Martensitisch | Hard en slijtvast | Alleen door slijpen te bewerken |

Soorten gietijzer

Ferritisch gietijzerHierin is nagenoeg alle koolstof afgescheiden in de vorm van grove lamellen grafiet. de grondmassa ferriet α- ijzer). Door de grove lamellen wordt de treksterkte ongunstig beïnvloed. Het materiaal is zacht en zeer goed bewerkbaar. Het wordt gebruikt voor gietwerk waaraan geen hoge eisen gesteld worden.

Perlitisch gietijzer

perlitisch gietijzer bestaat uit lamellair perliet met grafietlamellen, verkregen door juiste keuze van koolstof en silicium gehalte, daarnaast heeft grootte en vorm van het vrije grafiet grote invloed, de koolstof moet zo fijn mogelijk verdeeld worden. Dit gebeurt door het ijzer sterk te verhitten tot 1500 °C, om alle kiemen waarop zich grafietafzetting kan plaatsvinden op te lossen. Ter voorkoming van wit gietijzer bij deze lage siliciumgehalte verwarmt men de gietvorm voor, zodat de afkoelsnelheid laag blijft.

Meehanite

Merendeels perlitische gietijzer, waarvan de eigenschappen worden verkregen door beheersing van het smelt- en gietproces. Er wordt staalschroot toegevoegd, terwijl het ijzer wordt oververhit wordt Calcium-silicium in de gietpan toegevoegd, dit bevordert een fijn verdeelde grafietafscheiding. Een voordeel van de Meehanite ijzer t.o.v. normaal grijs gietijzer is de praktisch onafhankelijkheid van de metaalstructuur van de gietstuk wanddikte. Het is gietijzer waarin koolstof grotendeels als cementiet (Fe3C) aanwezig is, terwijl de overige koolstof zich in perlietvorm bevindt. Deze structuur ontstaat bij snelle afkoeling, de chemische proces volgt het metastabiele systeem, (vergelijkbaar met het harden van staal). Het is hard en bros en moeilijk te bewerken. In de praktijk maakt men delen van een gietstuk hard en slijt-bestendig door die delen in de gietvorm plaatselijk snel af te koelen d.m.v. schrikplaten.Indeling van Meehanite in soorten:

- Meehanite lamellair grafiet

- Meehanite Nodular

- Meehanite zware belastingen

- Meehanite weers en erosie bestendig

- Meehanite hitte bestendig

- Meehanite corrosie bestendig

Austenitisch gietijzer

Austenitisch gietijzer is grijsgietijzer waaraan legering-elementen worden toegevoegd, waardoor de omzetting van ferriet naar austeniet (normaal bij 723gr C) beneden kamertemperatuur komt te liggen. De daarvoor gebruikte legeringselementen is meestal nikkel. Het verkregen materiaal heeft een grote treksterkte en grote weerstand tegen corrosie. Austenitisch gietijzer is niet magnetisch.Nodulair gietijzer

Wordt geringe nikkel-magnesium verbinding toegevoegd, vormt zich grijs gietijzer met bolvormig grafiet het z.g.n. nodulair gietijzer. De grondmassa bestaat uit ferriet en/of perliet. De gemiddelde samenstelling is 3,5% C, 1% Silicium en 0,1% Mangaan. De elasticiteitsmodulus (E)is bijna tweemaal zo groot als van grijs gietijzer, de 0,2% rekgrens is ca. 70%van de treksterkte. Bewerkbaarheid is goed, dempend vermogen minder dan van grijs lamellairgietijzer dus minder geschikt voor machineframes. Het materiaal is redelijk lasbaar.

Temperijzer(giet)ijzer

Wit gietijzer ontstaat bij snel afkoelen waardoor de tijd voor diffusie van koolstof in zijn meest stabiele vorm(vrije grafiet) ontbreekt, (vergelijk harden van staal door afschrikken). Een groot deel van het koolstof reageert met ijzer tot Fe3C (cementiet) de overige rest-koolstof wordt in het perliet opgenomen. Wit gietijzer is hard en onbewerkbaar (alleen door slijpen).Gietstukken geheel van wit gietijzer worden minder toegepast, ze zijn te bros en moeilijk te bewerken (geschikt als mondstuk voor zandstraal apparatuur). Meestal wordt een gedeelte van gietstuk gehard tot wit gietijzer door plaatselijke schrikplaten. Het oppervlak van wit gietijzer is mooi glad.Temperen is warmtebehandeling van (kleinere) gietstukken het materiaal wordt taaier. Toegepast als producten van grijs gietijzer niet sterk en taai genoeg zijn. Het uitgangsmateriaal is wit gietijzer omdat het vrije koolstof (lamellen) in grijs gietijzer zou verbranden. zoals boven vermeld ontleedt cementiet zich in ijzer en vrije koolstof. Bij vorming van koolstof in de vaste fase groeit het niet uit tot lamellen maar tot zgn. temperkool, dat zijn bolvormige koolstof concentraties met rafelige rand. (In tegenstelling tot nodulair gietijzer waar het bolvormige grafiet scherp begrensd is).

Zwart temperijzer

Volgens de Amerikaanse methode wordt zwart temperijzer verkregen door producten van wit gietijzer (2,7%C en 1% Si) een warmtebehandeling te laten ondergaan, waarbij de cementiet ontleed in ferriet en grafiet. Doordat de grafiet nu in vaste toestand wordt gevormd, vindt geen groei plaats, zodat geen langgerekte lamellen gevormd worden, maar bolvormige concentraties met rafelige rand, die men temperkool noemt. Er is een verschil te zien tussen temperkool en nodulen van eerder genoemd nodulair grafiet. Nodulen zijn scherp begrensd (vergelijk de microstructuren), het is begrijpelijk dat nodulair gietijzer sterker is dan temperijzer (minder kerfwerking). De warmtebehandeling bestaat uit het gloeien van wit gietijzer producten zonder toetreding van lucht.. Bij contact met lucht zou de buitenkant van het gietstuk ontkolen, wat bij wit temperijzer het geval is. Het product uit zwart temperijzer is na het gloeien gelijkmatig van samenstelling en spanningsarm.

Wit Temperijzer

Om dit materiaal te vervaardigen wordt wit gietijzer, met 3%C en 0,6%Si, een week lang in een oxiderende omgeving gegloeid (900-1000 grC), bijvoorbeeld ijzererts, waardoor de buitenkant wordt ontkoold en dus uit ferriet bestaat, zacht en taai. De methode wordt wel gloeifrissen genoemd. Dikte van de ontkoolde (ferriet)laag is afhankelijk van de gloei-duur. Aanduiding "Wit" komt dus van de kleur van de buitenste schil (ferriet) van het gietstuk. Men spreekt wel van Wit Temperijzer met zwarte kern. Uiterlijk van een wit gietstuk is mooier dan van zwart temperijzer.

Legeringselementen voor gietijzer (niet te verwarren met de bijmengselen)

Chroom

Dit helpt, evenals mangaan, mee aan de vorming van wit gietijzer onder vorming van chroom-ijzercarbiden.Kleine toevoegingen verhogen de treksterkte en de hardheid (0,15 tot 1% chroom). Tegen sterke corrosie worden soms hoge percentages chroom toegevoegd.

Koper

Dit materiaal maakt ijzer iets steviger,hoewel het de neiging om grijs gietijzer te vormen vergroot. Men neemt 0,25 - 2,5%, doch past het meestal toe in combinatie met chroom of molybdeen.Molybdeen

Het met molybdeen gelegeerde gietijzer behoud zijn sterkte bij hoge temperatuur. Molybdeen geeft echter ook bij gewone temperatuur een grotere treksterkte aan gietijzer en bevordert een uniforme structuur.Nikkel

Dit bevordert de afscheiding van grafiet. Kleine toevoegingen (0,1 - 1%) geven een fijnkorrelige structuur. Voor slijtvast gietijzer past men 4,5% Nikkel toe; voor austenitisch gietijzer nog hogere percentages (10%).Vanadium

Bevorderd de vorming van gelijkmatige fijne sorbietische structuur. Het heeft dezelfde neiging als mangaan en wordt toegepast van 0,1 tot 0,25%t.Magnesium

Magnesium bevordert de vorming van bolletjes(nodulen) grafiet in het z.g.n. nodulair gietijzer.© 2013 - 2025 Custor, het auteursrecht van dit artikel ligt bij de infoteur. Zonder toestemming is vermenigvuldiging verboden. Per 2021 gaat InfoNu verder als archief, artikelen worden nog maar beperkt geactualiseerd.

Gietstaal, eigenschappen en toepassingenAls een vorm niet in een matrijs te smeden is omdat het product niet lossend is of de smeedmatrijs is te duur wegens een…

Gietstaal, eigenschappen en toepassingenAls een vorm niet in een matrijs te smeden is omdat het product niet lossend is of de smeedmatrijs is te duur wegens een…

Wat houdt het traagheidsmoment voor stijfheid in?Constructies dienen te worden gecontroleerd op twee belangrijke ontwerpparameters, zijnde sterkte en stijfheid. Sterkte…

Wat houdt het traagheidsmoment voor stijfheid in?Constructies dienen te worden gecontroleerd op twee belangrijke ontwerpparameters, zijnde sterkte en stijfheid. Sterkte…

De elasticiteitsmodulus van staalStaal is een prachtig materiaal waarmee grote gebouwen, bruggen en utiliteit mee worden gebouwd. Het is zeer praktisch i…

De elasticiteitsmodulus van staalStaal is een prachtig materiaal waarmee grote gebouwen, bruggen en utiliteit mee worden gebouwd. Het is zeer praktisch i…

Gerelateerde artikelen

Van ijzererts tot ruwijzerIJzererts bestaat uit ijzer-zuurstof verbindingen en verontreinigingen. De waarde van de erts wordt bepaald door het ijz…

Hoe worden putdeksels gemaaktDie ronden deksels in de weg. We staan er niet bij stil wat het nut van deze deksels is en hoe ze worden gemaakt. Toch r…

Bronnen en referenties

- Inleidingsfoto: Alfred T. Palmer, Wikimedia Commons (Publiek domein)

- Elcas@elcas.nl

- www.SN. Castiron.nl

- Metalen en metaalbewerking (de gieterij) door Ir J.W.Niermans

- Oldtimerrestauratie.com

- WWW.diwidag-systems.com

- Afbeelding bron 1: A1, Wikimedia Commons (CC BY-SA-3.0)

Custor (173 artikelen)

Laatste update: 03-03-2017

Rubriek: Wetenschap

Subrubriek: Techniek

Bronnen en referenties: 7

Laatste update: 03-03-2017

Rubriek: Wetenschap

Subrubriek: Techniek

Bronnen en referenties: 7

Per 2021 gaat InfoNu verder als archief. Het grote aanbod van artikelen blijft beschikbaar maar er worden geen nieuwe artikelen meer gepubliceerd en nog maar beperkt geactualiseerd, daardoor kunnen artikelen op bepaalde punten verouderd zijn. Reacties plaatsen bij artikelen is niet meer mogelijk.