Van ijzererts tot ruwijzer

IJzererts bestaat uit ijzer-zuurstof verbindingen en verontreinigingen. De waarde van de erts wordt bepaald door het ijzergehalte (ligt tussen 30%-70%) en door fosfor en de aard van de verontreinigingen, waarbij zwavel een hoofdrol speelt. Ruwe ijzer (of ruwijzer) is het voormateriaal voor ijzergieterij en staalfabriek. In de hoogoven worden ijzererts (ijzeroxide) en koolstof (in de vorm van cokes) gemengd en verhit. De koolstof (cokes) dient als brandstof voor de verhitting en verbindt zich tegelijk met zuurstof uit de erts die daardoor gereduceerd wordt tot ijzer, het zogenaamde ruwijzer dat relatief veel koolstof bevat. Staal vormt de fundatie van de industriële ontwikkeling van de afgelopen twee eeuwen.Bekende ijzerertsen

- Hematiet(roodijzersteen) FeO3

- Limoniet (bruinijzersteen) Fe2O3.nH2O

- Magnetiet (magneetijzersteen) Fe3O4

Hematiet (roodijzersteen Fe2O3) / Bron: DanielCD, Wikimedia Commons (CC BY-SA-3.0)

Hematiet (roodijzersteen Fe2O3) / Bron: DanielCD, Wikimedia Commons (CC BY-SA-3.0) Limoniet (bruinijzersteen Fe2O3.nH2O / Bron: Quatrostein, Wikimedia Commons (CC BY-SA-3.0)

Limoniet (bruinijzersteen Fe2O3.nH2O / Bron: Quatrostein, Wikimedia Commons (CC BY-SA-3.0) Magnetiet (magneetijzersteen Fe3O4) / Bron: Archaeodontosaurus, Wikimedia Commons (CC BY-SA-3.0)

Magnetiet (magneetijzersteen Fe3O4) / Bron: Archaeodontosaurus, Wikimedia Commons (CC BY-SA-3.0)Uit kolen wordt eerst cokes gewonnen, daarbij komt cokesovengas (lichtgas) vrij. Het koolstof wordt in de vorm van cokes toegevoegd. Voor het smelten van de gesteenten in de erts en verwijderen van schadelijke elementen wordt een toeslag toegevoegd, meestal op bases van kalksteen (CaCO3), die aan het chemische ovenproces deelneemt.Erts, cokes en toeslag vormen de lading van de oven. De toeslag zorgt er voor dat de niet metallische bestanddelen in de hoogoven vloeibaar worden als het ijzer nog vast is.

Verhitte lucht

Voor de verbrandingsproces nodige lucht wordt voorverwarmd in een windverhitter en via een ringleiding met een overdruk en bij een temperatuur van circa 800 ºc in de hoogoven gespoten. Het niet ijzer vormt een vloeibare slak die op het ruwe ijzer drijft. De slak wordt aan de ene kant van de oven afgetapt, en het veel zwaardere vloeibare ruwe ijzer aan de andere kant. Er wordt in gewicht evenveel slak gevormd als ijzer maar het volume van de slak is driemaal zo groot en het slak moet dan ook vaker afgevoerd worden. Het hoogovengas, wordt boven in de oven afgevoerd en gebruikt om de windverhitter heet te stoken en de lucht te comprimeren, want er ontstaat meer koolmonoxide CO dan nodig voor de (secundaire) reductie van het ijzeroxide. De verbrandingswaarde van het afgevoerde gas, dat voor een kwart uit CO bestaat, is nog circa 750 Kcal per m3.

Lading en dagopbrengst Hoogoven

Voorbeeld hoogoven lading:

- 5000 ton erts (50% Fe2 O3)

- 1500 ton cokes

- 750 ton toeslag (kalksteen)

- 8000 ton lucht

Hieruit een dagproductie (24 uur):

- 1800 ton ruwijzer

- 3000 ton slak

- 10000 ton hoogovengas

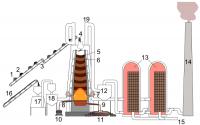

Het hoogovenproces

1: IJzererts + sinter 2: Coke 3: Transportband 4: Voeden opening, met een klep die direct contact met de interne delen van de oven 5 voorkomt: Laag van cokes 6: Lagen van sinter, ijzeroxide pellets, erts, 7: Hete lucht (rond 1200 ° C) 8: Slak 9: Vloeibaar ruwijzer 10: Mixers 11: Tik voor ruwijzer 12: Cyclon voor het verwijderen van stof uit uitlaatgassen voordat ze verbranden in 13. 13: luchtverhitter 14: Rookgasuitlaat 15: Lucht voor Cowper luchtverhitters. 16: Poederkool 17: Cokes oven 18: Cokes bak 19: Buizen voor hoogovengas.Niet metallieke bestanddelen smelten bij 800-900 ºc tot een vloeibare massa die bestaat uit ijzeroxide, bijmengsels uit het erts en de as van de cokes. Het ijzer is bij deze temperatuur nog niet gesmolten maar het neemt koolstof op en dat brengt het smeltpunt van ijzer flink naar beneden. Zoals blijkt uit het ijzer-koolstofdiagram. Het smelt bij 1200 ºc, dat is ter hoogte van de kolenzak(zie tekening). Het winnen van ijzer uit het erts in een hoogoven is gebaseerd op het onttrekken (reductie) bij hoge temperatuur van zuurstof aan het erts door koolstof uit het cokes. De onderin geblazen lucht verbrandt de onderste laag cokes volgens:

- C + O2 → CO2

De gevormde CO2 stroomt naar boven door de hogere cokes lagen. Er is een temperatuur afhankelijke dynamisch evenwicht tussen CO2 en CO volgens:

- C + CO2 ↔ 2CO

Zuurstof van de ingeblazen lucht oxideert koolstof tot een mengsel van CO en CO2. CO stijgt op in de oven waar het het ijzeroxide reduceert, we noemen dat secundaire reductie:

- 3CO +Fe2O3→3CO2+2Fe

IJzeroxide in de omgeving van witgloeiende cokes wordt direct door koolstof gereduceerd. We noemen dat de directe reductie. Deze is pas echt goed merkbaar boven de 800ºc.

Vanuit het perpectief van ijzer, als we alleen naar de gedaante verandering van ijzer (Fe) kijken, gaat de reductie in trappen, tijdens het naar beneden zakken van het erts door de schacht tegen de hete stroom CO en CO2 gas in:

- Fe2O3→Fe3O4→FeO→Fe

In de haard verzamelt zich het vloeibare ijzer met daarop drijvend de vloeibare slak. Hier bevinden zich de aftapgaten voor ijzer en slak. In de overgang van rust naar haard zijn de lucht inblaasgaten aangebracht (zie tekening)

De niet-ijzer elementen in ijzer

IJzer door de reductie afgescheiden verzadigd zich met koolstof uit de witgloeiende cokes. In het ijzer lossen eveneens op de elementen Si, S, Mn en P, die eveneens gereduceerd zijn door het koolstof uit de cokes. En die in het ijzer blijven zitten en mede de kwaliteit bepalen van het ruwe ijzer.Koolstof(C)

Eigenschappen van het gietwerk worden vooral bepaald door koolstof (C). In gesmolten toestand is koolstof onder andere aanwezig als ijzercarbide Fe3C. Bij snelle afkoeling kan dit in gestolde ijzer worden ingevangen en wordt dan cementiet genoemd en een belangrijk metaalkundig begrip vanwege de grote invloed op de eigenschappen van staal. Bij veel cementiet spreken we van wit gietijzer. Bij zeer langzaam afkoelen valt het uiteen in ferriet (dat is zuiver ijzer Fe) en grafiet (zuiver koolstof C) het grafiet maakt het ijzer minder sterk maar bevordert de verspaanbaarheid en het dempend vermogen, we spreken van grijs gietijzer.

Fosfor(P)

Fosforoxyde P2O5 wordt ook door koolstof gereduceerd en de fosfor lost op in het ijzer. Uit fosforhoudende erts kan men geen fosforvrij ijzer bereiden. Fosfor maakt het ijzer dun vloeibaar zacht en bros en moet beneden de 1% gehouden worden.

Silicium(Si)

Slilicium is aanwezig als siliciumoxide SiO2 uit het erts, de oxide lost in de slak op en kan dus afgevoerd worden. Echter, bij hoge temperatuur wordt het gereduceerd tot Si en lost dan op in het ijzer waar het de eigenschappen sterk beïnvloedt. Des te hoger de temperatuur tijdens het proces des te hoger het silicium gehalte in het ruwe ijzer. Het bevordert de afscheiding van grafiet in het ijzer en vermindert daardoor de treksterkte en de krimp tijdens afkoelen van het gietstuk en verlaagd de smelttemperatuur, voor de gieterij gunstige eigenschappen.

Mangaan(Mn)

Bij gietijzer waarin Mangaan nodig is, wordt deze als mangaanerts aan de toeslag toegevoegd, bijvoorbeeld als bruinsteen MnO2. Mangaan bevordert de cementiet vorming (vorming van wit gietijzer) en gaat dus de vrije grafietvorming tegen. Maakt het ijzer hard en sterker.

Zwavel(S)

Zwavel uit erts en cokes betreft ongeveer 1% die tijdens het reductieproces deels in het ijzer wordt opgenomen. Cokes met meer dan 2%. zwavel is onbruikbaar. Men wil zo weinig mogelijk zwavel in het ijzer. Zwavel maakt het ijzer dik vloeibaar en werkt de afscheiding van grafiet tegen maakt het ijzer sterker en slijtvaster. Bij 0,2 % zwavel is het ijzer zo dik dat het niet te gieten is.

Soorten ruwijzer

Het eindproduct van de hoogoven is ruwe ijzer met een gietmachine gegoten in de vorm van gietelingen. De gietmachine die bestaat uit een eindeloze band waarin honderden ijzeren vormen die de aftap opening van de hoogoven passeren en gevuld worden met vloeibare ijzer. De lege onderkant van de band wordt met een losmiddel ingespoten zodat vastsmelten van het ruwe ijzer met de vormen voorkomen wordt. Aan de bovenkant worden de gietelingen gekoeld met water. De gestolde gietelingen worden automatisch op een schuine stalen plaat gestort en glijden in een spoorwagon.Ruwijzer gietelingen bestemd voor de ijzergieterij

Samenstelling ruwijzer voor de ijzergieterij, het grijs-ruwijzer dat door de hoogovens aan de ijzergieterijen geleverd wordt:

| Benaming | Koolstof% | Silicium% | Mangaan% | Fosfor% | Zwavel% |

|---|---|---|---|---|---|

| Hematiet | 3,5-4,5 | 2,0-3,0 | max.1,2 | max.0,1 | 0,04 |

| Holland 1 | 3,5-4,5 | 2,2-3,0 | max.1,0 | max.0,7 | 0,04 |

| Holland 2 | 3,5-4,0 | 1,8-2,5 | max,1,0 | max.0,9 | 0.06 |

| Holland 3 | 3,0-3,7 | 1,8-2,5 | max.0,8 | 1,4-1,8 | 0,06 |

Ruwijzer gietelingen bestemd voor de staalbereiding:

| Benaming | Koolstof% | Silicium% | Mangaan% | Fosfor% | Zwavel% |

|---|---|---|---|---|---|

| Bessemer ruwijzer | 3,5-4,5 | 1,0-2,0 | 0,7-3,0 | max.0,1 | max.0,05 |

| Thomas ruwijzer | 2,9-4,0 | 0,2-1,0 | 0,8-3,0 | 1,7-3,2 | 0,03-0,12 |

| Martin ruwijzer | ca 4,0 | ca 1,0 | 2,5-4,0 | max.0,5 | - - - - |

| Spiegelijzer | 4-5 | 0,5-1,0 | 6-20 | max.0,1 | 0,08 |

Het hoogovenproces schematisch /

Het hoogovenproces schematisch /