Van ruwijzer tot staal

Koolstof hoort bij ongelegeerd staal en wordt niet als legering-element beschouwd. Hetzelfde geldt voor de elementen: mangaan tot circa 1% en kleine percentages silicium, zwavel, fosfor, zuurstof en stikstof die moeilijk te verwijderen zijn of worden toegevoegd om andere schadelijke elementen te binden, deze (chemische) bewerkingen met elementen zijn onmisbaar bij de fabricage van staal. Ongelegeerd staal is verreweg het meest gebruikte staal ter wereld.

Koolstof hoort bij ongelegeerd staal en wordt niet als legering-element beschouwd. Hetzelfde geldt voor de elementen: mangaan tot circa 1% en kleine percentages silicium, zwavel, fosfor, zuurstof en stikstof die moeilijk te verwijderen zijn of worden toegevoegd om andere schadelijke elementen te binden, deze (chemische) bewerkingen met elementen zijn onmisbaar bij de fabricage van staal. Ongelegeerd staal is verreweg het meest gebruikte staal ter wereld.Staal uit ruwijzer

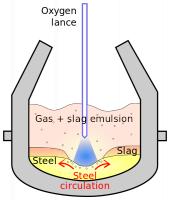

Het ruwijzer uit de hoogoven dat circa 4% koolstof bevat wordt op het gewenste koolstofgehalte gebracht in de staalfabriek. We gaan hier uit van het oxystaal proces waarbij een convertor eerst voor 25% gevuld wordt met schroot en daarna met vloeibaar ruwijzer regelrecht uit de hoogoven. Met een watergekoelde lans wordt zuurstof op en in het staalbad geblazen (1600-1700 ºC). Koolstof verlaat als koolstofmonoxide (CO) gas, het staalbad. Het gas wordt na reiniging als brandstof gebruikt. De convertor wordt niet verhit omdat de verbranding van koolstof en van de andere elementen meer dan voldoende warmte ontwikkelt. Het schroot dient ook tevens als koeling om de badtemperatuur onder controle te houden. De zuurstof en eventueel andere meegevoerde elementen die in het staal oplossen wordt door mangaan, aluminium of silicium omgezet in oxiden die als slak op het vloeibare staal drijven en afgetapt worden. Siemens martin proces ( grotendeels verdrongen door het oxystaal proces} / Bron: Eugen Nosko, Wikimedia Commons (CC BY-SA-3.0)

Siemens martin proces ( grotendeels verdrongen door het oxystaal proces} / Bron: Eugen Nosko, Wikimedia Commons (CC BY-SA-3.0) Circa 70% van de staalproductie gebeurt heden volgens het oxystaal proces. / Bron: Borvan53, Wikimedia Commons (CC BY-SA-3.0)

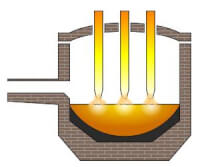

Circa 70% van de staalproductie gebeurt heden volgens het oxystaal proces. / Bron: Borvan53, Wikimedia Commons (CC BY-SA-3.0) Elektrische vlamboog oven.Elektrische ovens vinden steeds meer toepassing. / Bron: Onbekend, Wikimedia Commons (CC BY-SA-3.0)

Elektrische vlamboog oven.Elektrische ovens vinden steeds meer toepassing. / Bron: Onbekend, Wikimedia Commons (CC BY-SA-3.0) Smeltkroesoven; kan met vuur of elektrisch verhit worden / Bron: Publiek domein, Wikimedia Commons (PD)

Smeltkroesoven; kan met vuur of elektrisch verhit worden / Bron: Publiek domein, Wikimedia Commons (PD) Schrot trein / Bron: Jonn Leffmann, Wikimedia Commons (CC BY-3.0)

Schrot trein / Bron: Jonn Leffmann, Wikimedia Commons (CC BY-3.0)Recycling van staal

Kwart van de wereldstaalproductie is afkomstig van schroot. Schroot kan op verschillende manieren worden hersmolten tot staal. Dit kan gebeuren in de convertor, waar een hoeveelheid schroot wordt toegevoegd aan het ruwijzer zoals in voorgaande besproken. Een andere mogelijkheid is de elektrische vlamboogoven, die schroot als grondstof gebruikt.De schroot kwaliteit is belangrijk, sporen van koper geven bijvoorbeeld problemen, omdat het niet uit het ijzer kan worden geoxideerd. Schroot wordt daarom geselecteerd. De aanwezigheid van roest in het schroot is geen probleem, de in het roest gebonden zuurstof helpt in de convertor bij het verwijderen van overtollige koolstof in het ruwijzer.

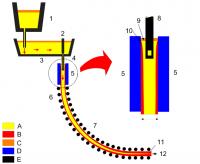

Continugieten. 1: Gietpan. 2: Stop. 3: Verdeelbak. 4: Toevoerbuis. 5: Gietvorm. 6: Rollenondersteuning. 7: Bocht. 8: Toevoerbuis. 9: Op het staal drijvende slak. 10: Vloeistofspiegel. 11: Trekeenheid. 12: Strang.

Continugieten. 1: Gietpan. 2: Stop. 3: Verdeelbak. 4: Toevoerbuis. 5: Gietvorm. 6: Rollenondersteuning. 7: Bocht. 8: Toevoerbuis. 9: Op het staal drijvende slak. 10: Vloeistofspiegel. 11: Trekeenheid. 12: Strang.A: Vloeibaar metaal. B: Gestold metaal. C: Slak. D: Watergekoelde koperen platen. E: Vuurvast materiaal.

/ Bron: Mirko Javurek, Wikimedia Commons (CC BY-SA-3.0)

Gieten en walsen geïntegreerd

Het staal wordt uit de convertor in een mengpan gegoten waar verdere zuivering van het staalbad plaats vindt en convertor charges door de menging eenzelfde samenstelling krijgen. De mengpan dient ook als buffer om het productieproces zonder onderbreking te laten verlopen. Vanuit de pan wordt het vloeibare staal in de watergekoelde gietvorm van het continu-gietsysteem gegoten.Zodra het staal voldoende vastheid heeft d.w.z. een gestolde "huid" van circa 15 mm dikte rond de nog vloeibare kern, wordt het staal (de string genoemd) uit de vorm getrokken en door watergekoelde rollen geleid naar twee tegenover elkaar liggende snijbranders die beide tegelijk de plaat van buiten naar midden doorsnijden. Er ontstaan plakken van 225mm dikte en een lengte van 12 meter. De breedte van de gietvorm is instelbaar zodat zowel smalle als brede plakken gegoten kunnen worden. Tussen de geleide rollen bevinden zich aangedreven rollen die de string door de installatie trekt. Bovenin in de continu gietmachine is plaats voor twee gietpannen, als de een wordt uitgegoten in de machine wordt de andere pan gevuld, zo ontstaat het continugiet proces.

De plakken zijn het voormateriaal voor de warmwalserij, waar het zo snel mogelijk verwerkt wordt zodat er niet tussentijds verhit moet worden. De ontwikkeling in het moderne hoogovenbedrijf is dat de ruwijzer fabricage, staalfabricage en de warmwalserij geïntegreerd worden in een efficiënte productiestraat met een minimum verlies aan productietijd en energie. De nieuwe ontwikkeling is de dun continugietmachine waarbij plakdikten 70 mm zijn. De gietvorm kan twee openingen in de bodem hebben of twee gietvormen naast elkaar, waardoor meerdere smallere stringen uit de machine komen voor het warmwalsen van profielen. We kunnen ons zelfs voorstellen dat stringen regelrecht door warmwalsen gevoerd worden.

Globale Indeling van ongelegeerd staal naar koolstofgehalte en toepassinggebied

| Koolstof % | Treksterkte N/mm2 | Rekgrens N/mm2 | Rek % | Toepassinggebied |

|---|---|---|---|---|

| 0,0-0,3 | 300-500 | 18-30 | 40-20 | Constructiestaal |

| 0,3-0,6 | 500-800 | 30-40 | 20-12 | Machinestaal |

| 0,6-0,9 | 800-900 | 40-50 | 12-8 | Slaggereedschap |

| 0,9-1,2 | Afhankelijk van warmtebehandeling | - - - - | - - - - | Snijgereedschap |

| 1,2-1,5 | Afhankelijk van warmtebehandeling | - - - - | - - - - | Meetgereedschap |

- Toepassinggebied (Constructiestaal, inzetstaal, carboneer- en nitreerstaal, veredelingsstaal, gereedschapstaal, roestvaststaal)

- Fabricage methode (Thomasstaal, Siemens-Martin-staal, Elektrostaal, oxystaal)

- Desoxidatie wijze (niet gekalmeerd, half gekalmeerd, gekalmeerd staal)

- Structuur (ferritisch, austenitisch, martensitisch staal; fijnkorrel-constructie staal)

- Koolstofgehalte (zacht, half-hard, hard, extra-hard staal)

Europese Norm NEN-EN 10027 voor staal

Door verbeterde procesbeheersing ontstaat de behoefte de staal-aanduiding preciezer te specificeren. Dat is oa. gebeurd in de Europese norm NEN-EN 10027 voor staal.Voorbeeld: S 355 J2 G3

Eerste symbool: indeling naar toepassing

- S (Structural) - Constructiestaal

- P (Pressure) - Drukvaten

- E (Engineering) - Algemene machinebouw

- L (Line pipe) - Transportleidingen, buizen

Tweede symbool: Indeling naar sterkte

- Driecijfer getal - Min. rekgrens N/mm2

Derde symbool: Indeling naar kerfslagwaarde

- J = 27 Joule

- K = 40 Joule

- L = 60 Joule

Indice voor temperatuur kerfslagproef

- R = kamertemperatuur

- 0 = 0 gr C

- 2 = - 20 gr C

- 4 = - 40 gr C

Vierde symbool: Details staalbereiding

- G1 = Ongekalmeerd staal

- G2 = Gekalmeerd staal

- G3 = Genormaliseerd of normaliserend gewalst

Bessemer convertor /

Bessemer convertor /  Stalen plakken voor de walserij /

Stalen plakken voor de walserij /