TRIP-staal, Advanced High Strength Steel (AHSS)

TRIP-staal (TRansformation Induced Plasticity) is een hogesterkte staal met een gunstige combinatie van sterkte en koudvervormbaarheid. Het staal wordt toegepast in de automobielindustrie om lichter te kunnen construeren in combinatie met een grote energie-absorptie in de kreukelzone. De microstructuur van TRIP-staal bestaat uit een matrix van ferriet en bainiet met daarin ingebed metastabiel restausteniet, die tijdens plastische vormgeving deels transformeert in martensiet. TRIP-staal heeft Bake-Hardening (BH) capaciteit, dat is precipitatieharden bij de lakoven temperatuur tijdens het lakken van de onderdelen.Metaalkundige grondslag

Dislocaties en kouddeformatieIn het metaalrooster bevinden zich onvolkomenheden in de atoomstapeling van het rooster, dislocaties genoemd. Plastische deformatie van staal verloopt via de verplaatsing van dislocaties. Van een metaalstructuur zonder dislocaties zou de treksterkte een veelvoud zijn van de huidige stalen. De interstitiële koolstof- en stikstofatomen hinderen bij kamertemperatuur de dislocaties in hun beweging. Bij het verouderen van dunne dieptrekplaat dat nog koudvervormd moet worden, wordt de spanning die nodig is voor plastische deformatie niet alleen hoger maar de plaat krijgt, vanwege niet homogene verdeling, ook vloeilijnen aan het oppervlak, die in het eindproduct zichtbaar blijven en dat afgekeurd wordt als materiaal voor automobiel carrosserieën.

Oplosgloeien is oplosharden

Bij afkoeling van staal vanaf de warmwals temperatuur klapt, na onderkoeling beneden 721 °C, de austenitische fase om in de ferriet fase. Door verminderde koolstof oplosbaarheid in ferriet wordt er koolstof afgescheiden.Bij de omzetting van austeniet in ferriet wordt dus koolstof uit het ferriet gedreven en vormt cementiet (Fe3C) plaatjes direct grenzend aan het ferriet, gevolg is een gelaagde structuur van ferriet en cementietplaatjes. Dit is de structuur van perliet en in principe ook van bainiet. Bij hoge afkoelsnelheid blijft er veel koolstof achter in de ferrietmatrix, wat ferriet harder en sterker maakt doch minder goed vervormbaar. Men mag dit oplosharden noemen. Bij zeer hoge afkoelsnelheden blijft er zoveel koolstof achter dat de omzetting van austeniet naar ferriet niet kan plaatsvinden en wordt er in plaats van ferriet, afhankelijk van de afkoelsnelheid bainiet of martensiet gevormd. Deze structuren zijn hard en sterk maar slecht koudvervormbaar. Deze microstructuur wil men aan het eind van een bewerking hebben in het eindproduct maar niet aan het begin van de plastische vervorming van het materiaal.

Verouderen is oplosgloeien en uitscheidingsharden

Veroudering verhoogt de sterkte van staal door uitscheidingsharden (precipitatieharden). Eerst vindt oplosgloeien plaats, dat is het verwarmen van het staal om bepaalde legeringselementen en metaalverbindingen op te lossen en te verdelen over de matrix, vervolgens wordt er afgeschrikt zodat deze elementen als precipitaten (dispersie) in vaste oplossing blijven. Het precipitatie harden bestaat nu uit het gecontroleerd uitscheiden van deze precipitaten, hetzij op kamertemperatuur of versneld op hogere temperatuur. Dit proces verloopt ook op kamertemperatuur en wordt dan verouderen genoemd en is dan soms ongewenst omdat het staal brosser wordt.

Precipitatieharden

Als een structuur met een overmaat aan opgeloste koolstof verwarmd wordt, dan worden koolstofatomen beweeglijk binnen de matrix waarin ze opgesloten zitten en kunnen zich clusters vormen van verbindingen, zoals Fe3C. Deze clusters vormen uitscheidingen binnen de matrix en worden precipitaten genoemd. Ze dragen bij aan de sterkte van de matrix zolang ze daarin fijn verdeeld zijn. Oplosharden en precipitatie-harden staan met elkaar in verband. Koolstofatomen die bijdragen aan precipitatieharding nemen niet meer deel aan het oplosharden. Behalve koolstof is ook stikstof een element dat bij kan dragen aan oplos- en precipitatieharden. De precipitaten zijn meestal ijzercarbiden, maar er bestaan ook Mn, Si, B, V of Nb carbiden.

Bake-Hardening

Door legering samenstelling en warmtebehandeling kan het precipitatieharden uitgesteld worden en bij een bepaalde temperatuur plaatsvinden. Bake-Hardening wat in principe precititatieharden is, heeft plaats in de lakoven (vandaar de naam Bake-Hardening) bij circa 170 ºC. Bake-Hardening (BH) effect wordt veroorzaakt door de diffusie van opgeloste koolstof- en stikstofatomen, samen met de gevormde carbides Fe(2/3)C plus eventueel andere carbides. De precipitaten blokkeren de dislokaties die verantwoordelijk zijn voor de vervormbaarheid van het staal. De sterkte van het staal neemt dus toe en zijn vervormbaarheid neemt af. Het belangrijke voordeel van BH staal is de lage strekgrens die het koudvervormen gemakkelijk maakt (persen en dieptrekken van plaat) en na de bewerkingen, tijdens moffelen van het gerede product, de sterkte toeneemt. De ideale staalsoort, goed vervormbaar tijdens productie en sterk als eindproduct dat bovendien gelijk gelakt is.

Ferrietstructuur

Ferriet is zuiver ijzer en het heeft een kubisch ruimtelijk gecentreerd atoomrooster (KRG). Bij langzame afkoeling wordt ferriet gevormd uit het austeniet door omklappen van het vlakken gecenterd austeniettooster (KVG) vanaf de A3 lijn (ijzerkoolstofdiagram) in het KRG rooster van ferriet.

Rekristallisatie

Voor onderdelen die gemaakt zijn van koudvervormde plaat uit koolstofstaal kan het rekristalliserend gloeien microstructuren produceren waarin de interne bewerkingspanningen worden opgeheven. .

- Rekristallisatie reduceert de effecten van koudvervormen (spanningen)

- Vormt meer bolvormige ferrietkorrels uit langwerpige korrels.

- Verlaagt sterkte en hardheid.

- Verhoogt de taaiheid.

- Verfijnt de korrel als de koudvervormingsgraad meer dan 33% is geweest, dan zijn er voldoende kiemen voor de vorming van nieuwe kleinere korrels.

Bron: Sposau, Wikimedia Commons (CC BY-SA-3.0)

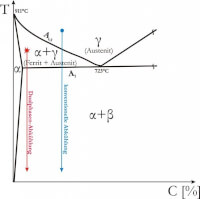

Bron: Sposau, Wikimedia Commons (CC BY-SA-3.0)Deel van het ijzerkoolstof diagram voor laaggekoold staal

Het koudgewalste TRIP-staal wordt in de staalfabriek gerekristalliseerd om een homogene structuur met fijne korrel tot stand te brengen. Het staal wordt niet als bij “martensiet harden” van conventioneel staal vanuit het austeniet afgeschrikt, maar vanuit het austeniet-ferriet gebied tussen A3 en A1. De staalplaat wordt tot in de bainietzone afgeschrikt en voldoende tijd op die temperatuur gehouden, zodat zich een bainietstructuur ontwikkelt. Er ontstaan de volgende fasen: Circa 50% ferriet, circa 25% bainiet en circa 10-20% met koolstof verzadigde z.g.n. restausteniet.Vanuit het bainiet wordt nu het staal afgeschrikt naar kamertemperatuur. Er vormt zich bij kamertemperatuur uit restausteniet geen martensiet, omdat de martensietvorming bij TRIP-staal door hoge silicium- en koolstofgehalte onder kamertemperatuur ligt.

Als de plastische vormgeving zoals dieptrekken begint, begint het austeniet zich geleidelijk deels door de oplopende deformatie spanning in martensiet om te zetten.

Fasevorming volgens een schematische TTT diagram

TRIP-staal bestaat hoofdzakelijk uit ferriet, karbidevrije bainiet en circa 10% metastabiel koolstofrijk restausteniet. Als een grens bereikt wordt bij de koudvervorming, wordt metastabiele koolstofrijk austeniet, in martensiet omgezet. Bijzonderheid bij TRIP-stalen is de hogere gehalte van legeringselementen als silicium aluminium en mangaan.De aanwezigheid van veel restausteniet in de microstructuur van TRIP-staal is een gevolg van het gehalte aan austeniet stabilisatoren, zoals koolstof en silicium. Het koolstofgehalte in TRIP-staal moet de austenietfase stabiliseren tot temperaturen beneden kamertemperatuur. Het belemmeren van carbideprecipitatie tijdens bainitische overgang is cruciaal voor TRIP-staal.

Bainiet structuur

Bainiet zit qua uiterlijk en hardheid tussen perliet en martensiet in. De bainietstructuur is zinvol omdat achteraf geen extra warmtebehandeling nodig is als bainiet de gevraagde hardheid en taaiheid heeft. Men onderscheidt twee toestanden namelijk hoog bainiet gevormd op hogere temperatuur en 'laag bainiet gevormd op lagere temperatuur grenzend aan martensiet.

Bainiet is een plaatvormige microstructuur dat zich vormt in staal bij temperaturen van 250-550 ° C (afhankelijk van de legering is een microstructuur die ontstaat wanneer austeniet (kubisch vlakken gecenterd rooster) met een bepaalde snelheid wordt afgekoeld. Het lijkt op getemperd martensiet.

Bainiet bestaat uit cementiet en dislocatie-rijke ferriet. Door de hoge dislocatie concentratie in het ferriet is deze ferriet harder dan normaal. Bainiet ligt qua uiterlijk tussen perliet en martensiet. De afkoelsnelheid voor bainietvorming is sneller dan die nodig voor perlietvorming en minder snel dan nodig om martensiet te vormen. De meeste legeringselementen verlagen de kritische afkoelsnelheid waarmee bainiet gevormd wordt, koolstofatomen zijn effectief. De microstructuren van martensiet en bainiet lijken op elkaar. Onder de lichtmicroscoop, is de microstructuur van bainiet iets donkerder.

Bainietische transformatie in TRIP-staal

De bainitische diffusieloze omzetting verloopt tijdens het gloeien in het temperatuur interval 400 en 450°C. Ten eerste komt het tot vorming van Ferrietplaten, door omklappen van austeniet in ferriet. Ten tweede wordt door austeniet en ferriet het koolstof afgescheiden in de vorm van cementiet (Fe3C) aan de grens tussen austeniet en ferriet. De microstructuur bevat dan restausteniet, ferriet en cementiet.Koolstof is het belangrijkste element voor austeniet stabilisatie. De uitscheiding van cementiet, die het koolstofgehalte in austeniet doet dalen, moet vermeden worden. De cementiet uitscheiding gebeurt overwegend bij de vorming van de tussenfase ferriet omdat daar koolstof vrij komt. Daarom moet deze uitscheidung van cementiet bij de bainitische omzetting vertraagd worden door silicium, aluminium, koper, fosfor en andere elementen.

Martensietstructuur

Als staal vanaf de austeniet fase aan de lucht wordt afgekoeld is er evenwicht en wordt het ijzerkoolstof diagram gevolgd en wordt bij laaggekoold staal perliet in een matrix van ferriet gevormd. De transformatie door diffusie van koolstofatomen van austeniet in perliet kost tijd. Terwijl de koolstofdiffusie zelfs bij matige temperaturen door gaat, stopt de diffusie van ijzeratomen onder 600 °C. Consequentie is dat er geen perliet meer gevormd wordt, de atomen hebben te weinig kinetische energie, de toestand is “ingevroren”.

Austeniet dat snel afgekoeld wordt (afschrikken) vormt martensiet door omklappen, zonder diffusie, van ijzer- of koolstofatomen, bij de overgang van de austeniet kubisch vlakken gecenterd rooster in een verstoort ruimtelijk gecenterd tetragonaal rooster. Deze fase kan alleen gevormd worden bij lagere temperatuur, waar de drijvende kracht van de reactie, door onderkoeling, voldoende is om de weerstand (obstakels) die de verstoring veroorzaakt te overwinnen.

Austeniet en restausteniet

Restausteniet is niet precies hetzelfde als austeniet, restausteniet is austeniet dat onder hoge spanning staat t.g.v. de vorming van martensiet. Meeste austeniet verdwijnt tijdens de plastische deformatie, maar er blijft restausteniet staan. De reden voor het bestaan van restausteniet is onder andere dat voor de overgang van austeniet naar martensiet een volumetoename optreedt van circa 3%. Door de beginnende martensietvorming komt dus restausteniet onder steeds hogere druk te staan er is steeds meer deformatiespanning nodig om deze onderdrukte austeniet in martensiet om te zetten. Kortom tijdens de platische vormgeving en de daardoor oplopende inwendige werkspanning blijft er restausteniet overgaan in martensiet.

| TRIPstaal | 0,2 Strekgrens N/mm2 | Treksterkte N/mm2 | Breukrek % Lo=80mm |

|---|---|---|---|

| 350-600 | 350 | 600 | 26 |

| 400-700 | 400 | 700 | 22 |

| 450-800 | 450 | 800 | 20 |

| 600-980 | Volgens afspraak | 1000 | 18 |

De metallurgie van TRIP-staal

Het staal wordt enige tijd op rekristallisatie temperatuur gehouden, om roosterfouten door nieuwe kiemen en korrels te verwijderen. Vervolgens wordt het gerekristalliseerde staal op de TB Temperatuur (B=Bainiet) afgeschrikt en daar enige tijd gehouden.De microstructuur toont de volgende fasen:- Ferriet.

- Carbide vrij Bainiet.

- Koolstofrijk austeniet.

Vervolgens wordt het staal afgeschrikt tot op kamertemperatuur. Er ontstaan dan de volgende fasen:

- Ferriet

- Carbide vrije bainiet.

- Metastabiele koolstofrijke (rest)austeniet.

- Er vormt zich geen martensiet bij Ms omdat de omzetting van austeniet in martensiet bij deze chemische samenstelling onder kamertemperatuur ligt. De vorming van martensiet wordt onderdrukt door legeringselementen, een sterk voorbeeld zijn de austenitische (roestvaste) stalen waarbij de austeniet structuur blijft bestaan zelfs bij cryogene temperaturen door legeren met een hoog percentage nikkel.

TRIP-effect

Veel onderzocht TRIP staal: 0,2 % koolstof, 1,5 % silicium, 1,5 % mangaan, 0,05 % niobium en lage gehalten aan chroom, molybdeen en nikkel. Door koudvervormingspanning geinduceerd vindt diffusieloze omzetten van restausteniet in martensiet, plaats. Bij deze omzetting komt het tot transformatie van het kubisch vlakken gecentererd austenietrooster (KVR) in een kubisch ruimtelijk gecenterd martensietrooster (KRR). De mechanische eigenschappen van TRIP-staal hangen af van het aandeel en de stabiliteit van restausteniet, die hoofdzakelijk door de chemische samenstelling wordt bepaald.Martensiet heeft een circa 3% hogere volume als austeniet waardoor de nog aanwezige restausteniet onder hogere druk komt te staan. Samengevat is TRIP staal dus een laaggekoold staal met een meerfasige microstructuur. De transformatie van austeniet tot martensiet gaat gepaard met plastische vorm- en volumeverandering van de fasen waardoor de mogelijkheid ontstaat dat de fasen zich herorienteren en de interne spanningspieken in de atoomroosters afnemen en er weer ruimte ontstaat voor verdere plastische deformatie. TRIP-Effekt slaat dus op de bijzondere Martensietvorming. Deze bewerkt bij plastische bewerking een gelijktijdige stijging van de hardheid en vervormbaarheid.

Sterkte van HSLA-, DP- en TRIP-staal met dezelfde strekgrens, met elkaar vergeleken

Door de relatief lage aanvangs-strekgrens, grote koudvervormbaarheid, de uiteindelijk hoge eindsterkte van het gelakte onderdeel door Bake-Hardening, de hoge energie-absorptie capaciteit en uitstekende vermoeiingssterkte, is TRIP staal bij uitstek geschikt voor automobielonderdelen.Het TRIP-effect wordt beïnvloed door de legeringselementen zoals koolstof, aluminium en silicium, soms worden ook andere elementen toegevoegd. Het staal wordt eerst rekristalliserend gegloeid om roosterfouten en andere ongewenste onregelmatigheden op te lossen en een nieuwe fijnere korrelstructuur te vormen. Dit kan reeds door in de staalfabriek gedaan worden.

TRIP staal 350/600 heeft een grotere plastische verlenging dan de hoge sterkte stalen DP 350/600 and HSLA 350/450. Het oppervlak van de trekkromme is de energie die gebruikt is tijdens de vervorming. TRIP staal heeft een hogere energieabsorptie-capaciteit in o.a. de kreukelzone bij een autobotsing, dan de andere hogesterkte stalen. De vervormingsgraad (inwendige spanningen) waarbij austeniet begint te transformeren naar martensiet wordt vooral bepaald door het koolstofgehalte.Bij een laag koolstofgehalte, begint de transformatie van austeniet naar martensiet direct bij aanvang van de deformatie. Bij een hogere koolstofgehalte is het austeniet stabieler en begint de transformatie bij een hogere vervormingsgraad van het staal. wat gunstig is voor grote carrosserieplaten die geperst moeten worden.

Zelfherstellende eigenschap van TRIP staal

Door de kouddeformatie geïnduceerde martensietvorming worden inwendige microscheurtjes geblokkeerd. De grote spanning in de spits van een scheurtje doet ter plaatse martensiet ontstaan, de ontstane martensietplaat stopt de uitbreiding van het scheurtje.Een essentieel verschil tussen TRIP staal en conventioneel staal

Normaal laaggelegeerd staal vereist een kostbare aparte warmtebehandeling om aan de gewenste mechanische eigenschappen te komen. Dat houdt in: opnieuw verhitten van het gerede product in het austenietgebied, afschrikken tot een martensietstructuur en deze laag (circa 200 °C) met de nadruk op de sterkte of hoog ontlaten (circa 500°C) met nadruk op de taaiheid (veredelen). Bij dunwandige plaatproducten, zoals in de automobielindustrie, is een warmtebehandeling achteraf moeilijk wegens de vervormingen van de plaat.Als gevolg van de grotere volume van martensiet staat de nog aanwezige restausteniet onder hoge druk en de dislocaties worden belemmerd in hun beweging. De uniforme rek wordt positief beïnvloed door de vorming van martensiet met zijn grotere volume wordt een deel van de insnoering gecompenseerd. De insnoering proces komt op dit punt tot stilstand. Bij de vorming van een nieuwe insnoering herhaalt het proces zich van martensietvorming uit restausteniet.