Metaalmoeheid, vermoeiingslimiet en de vermoeiingsbreuk

De meeste en grootste rampen door materiaalbreuk worden veroorzaakt door metaalmoeheid. De vermoeiingsbreuk is gevolg van een kritische spanning ergens in het materiaal. De breuk begint als een microscopisch scheurtje en groeit ‘sluipend’ uit naar macroscopische afmetingen in het metaal dat onderhevig is aan wisselende belastingen. Hoewel bij de metaalkundigen de oorzaken van het bezwijken door vermoeiingsbreuk bekend zijn, is het voorkomen ervan moeilijk met als gevolg onder andere grote trein- en vliegtuigrampen. Vele factoren spelen een rol bij het ontstaan van metaalmoeheid, zoals onjuiste materiaalkeuze, ruwe afwerking of beschadigd metaaloppervlak, verkeerd ontwerp met scherpe overgangen en slecht onderhoud waaronder het niet tijdig vervangen van een onderdeel.

De meeste en grootste rampen door materiaalbreuk worden veroorzaakt door metaalmoeheid. De vermoeiingsbreuk is gevolg van een kritische spanning ergens in het materiaal. De breuk begint als een microscopisch scheurtje en groeit ‘sluipend’ uit naar macroscopische afmetingen in het metaal dat onderhevig is aan wisselende belastingen. Hoewel bij de metaalkundigen de oorzaken van het bezwijken door vermoeiingsbreuk bekend zijn, is het voorkomen ervan moeilijk met als gevolg onder andere grote trein- en vliegtuigrampen. Vele factoren spelen een rol bij het ontstaan van metaalmoeheid, zoals onjuiste materiaalkeuze, ruwe afwerking of beschadigd metaaloppervlak, verkeerd ontwerp met scherpe overgangen en slecht onderhoud waaronder het niet tijdig vervangen van een onderdeel.- Wat is vermoeiing of metaalmoeheid

- Vemoeiingslimiet, vermoeiingsgrens of vermoeiingssterkte

- De vermoeiingsparameters

- De invloedsfactoren op het vermoeiingslimiet

- Het fysisch proces van het ontstaan van de breuk

- De vermoeiingsbreuk en het breukvlak

- Het testen van onderdelen op metaalmoeheid

- Meerdimensionale belasting van een metalen onderdeel

Wat is vermoeiing of metaalmoeheid

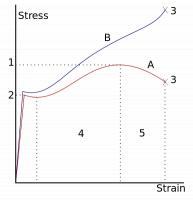

Vermoeiing of metaalmoeheid is het verschijnsel dat materiaal breekt bij een relatief lage spanning ver onder de vloeigrens (ook strekgrens en rekgrens genoemd) onder langdurige wisselende belasting. De trekkromme bij statische belasting / Bron: David Richfield, Wikimedia Commons (CC BY-SA-3.0)

De trekkromme bij statische belasting / Bron: David Richfield, Wikimedia Commons (CC BY-SA-3.0)Schematische weergave van het ware spanning-rekdiagram. Onderste curve is het conventionele diagram met de spanning σ = F / Ao en de bovenste curve geeft de werkelijke spanning σw = F / A .

Verklaring van de notaties in de trekkromme

- A: Spanning volgens (F / Ao)

- B: Werkelijke spanning volgens (F / A)

Waarin:

- F: De trekkracht

- Ao: De oorspronkelijke doorsnede van de proefstaaf

- A: De werkelijke doorsnede van de staaf ter plaatse van de breuk

En:

[OLIST]Treksterkte

Vloeigrens

A3 Breuk; B3 breuk

Versteviging door (koude) deformatie

Insnoeringstraject[/OLIST]

Op microschaal (kristalschaal) ontstaan, ver beneden de gemiddelde trekspanning, microscheuren rond imperfecties (onregelmatigheden) in het atoomrooster door het plaatselijk overschrijden van vloeigrens, treksterkte en de werkelijke breukspanning B3. Deze microscheuren zijn de oorzaak, de kiemen, van het ontstaan van metaalmoeheid bij wisselende belasting van een metalen onderdeel.

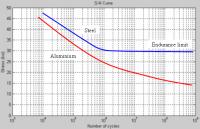

Wöhlerkromme (N-S-relatie): Het verband tussen de spanningsamplitude S van het sinusvormig spanningverloop en de logaritmische schaal van het aantal belastingschommelingen (cycli) N tot aan de breuk. De blauwe lijn staat voor een metaal (staal en titanium) met een vermoeiingslimiet en de rode lijn staat voor een materiaal zonder vermoeiingslimiet (aluminium en koper) / Bron: AndrewDressel, Wikimedia Commons (CC BY-SA-3.0)

Wöhlerkromme (N-S-relatie): Het verband tussen de spanningsamplitude S van het sinusvormig spanningverloop en de logaritmische schaal van het aantal belastingschommelingen (cycli) N tot aan de breuk. De blauwe lijn staat voor een metaal (staal en titanium) met een vermoeiingslimiet en de rode lijn staat voor een materiaal zonder vermoeiingslimiet (aluminium en koper) / Bron: AndrewDressel, Wikimedia Commons (CC BY-SA-3.0)Midden negentiende eeuw constateerde de Duitse ingenieur August Wöhler (1819-1914) dat stalen treinassen en wielbanden bij wisselende belasting een lagere belasting kunnen verdragen en dus sneller bezwijken dan statisch belaste assen. Hij legde in de zogenaamde Wöhlerkromme (N-S-kromme) het verband vast tussen breukspanning S en aantal belastingwisselingen N.

Lage en hoge vermoeiingscyclus

De vermoeiingsbreuk die optreedt bij minder dan tienduizend spanningswisselingen (spanningscycli) noemt men ‘low cycle fatigue’ (LCF) en de breuk die optreedt boven de tienduizend belastingwisselingen noemt men high cycle fatigue (HCF).

De standtijd

De standtijd van een metalen onderdeel bij vermoeiing door wisselende belasting wordt beïnvloed door factoren zoals temperatuur, oppervlakteafwerking, microstructuur, aanwezigheid van agressieve chemicaliën, restspanning in het materiaal t.g.v. bewerkingen en eventuele warmtebehandeling. De standtijd van een metaal dat onderhevig is aan wisselende belastingen wordt uitgedrukt in het aantal belastingwisselingen (spanningswisselingen / spanningscycli) die het metaal kan doorstaan voor het breekt.

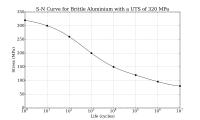

De N-S-kromme voor een aluminiumlegering die geen vermoeiingslimiet heeft en bij zeer lage belasting op den duur zal bezwijken door metaalmoeheid / Bron: Nicoguaro, Wikimedia Commons (CC BY-4.0)

De N-S-kromme voor een aluminiumlegering die geen vermoeiingslimiet heeft en bij zeer lage belasting op den duur zal bezwijken door metaalmoeheid / Bron: Nicoguaro, Wikimedia Commons (CC BY-4.0)Vemoeiingslimiet, vermoeiingsgrens of vermoeiingssterkte

Vermoeiingslimiet, vermoeiingsgrens of vermoeiingssterkte zijn synoniemen. Het is de spanningsamplitude van de wisselende spanning die toegelaten kan worden in materialen zonder een vermoeiingsbreuk te veroorzaken. Staallegeringen en titaniumlegeringen hebben een vermoeiingsgrens waar beneden wisselende belasting (zoals trillingen) geen vermoeiingsbreuk veroorzaken. Andere metalen zoals aluminiumlegeringen en koperlegeringen hebben geen vermoeiingsgrens en bezwijken op den duur door een vermoeiingsbreuk zelfs bij zeer lage spanningen ver beneden hun statische treksterkte, zoals bepaald in de statische trekproef. Echter des te lager de spanning des te langer duurt het voor het metaal bezwijkt.De vermoeiingsparameters

Door de variabele externe belasting variëren de spanningen in het materiaal met de tijd. De toestand in een punt in het materiaal en het vermoeiingsverloop wordt beschreven door een aantal variabelen, waaronder de optredende spanningen de belangrijkste zijn. Een belastingcyclus leidt tot een spanningscyclus. In elastische materialen veroorzaakt een periodiek cyclische belasting een periodiek-cyclische spanningsreactie. Voor dergelijke tweedimensionale belasting is deze cyclus gemakkelijk te illustreren.De spanning varieert tussen een maximale en een minimale spanning gedurende de belastingcyclus. In het geval van vermoeiing wordt de variatie in spanning vaak gedefinieerd met behulp van de spanningsamplitude en de gemiddelde spanning. De belangrijkste parameter voor de vermoeidheidsschade is de spanningsamplitude. Spanningsverloop veroorzaakt door belastingcycli is sterk afhankelijk van de aard van de externe belasting, namelijk of die periodiek is of willekeurig. Voor de laatste is de beschrijving van de belastingcyclus en dus de spanningscyclus niet zo gemakkelijk.

Het testen van de gevoeligheid van een onderdeel voor metaalmoeheid is tijdrovend, een enkele test kan vele belastingwisselingen doorstaan voor dat vermoeiingsbreuk optreedt. In het geval van 'high cycle fatigue', kan een onderdeel meer dan een miljoen belastingcycli doorstaan voor het breekt.

De invloed van de microstructuur op de gevoeligheid voor metaalmoeheid veroorzaakt verstrooiing van de testresultaten, omdat het materialen op microschaal niet homogeen zijn. De onregelmatigheden in het materiaal zijn willekeurig verdeeld. Korrelgrenzen, insluitsels, precipitaten, dislocaties en poreusheid in gietstukken veroorzaken spanningspieken. Plaatselijk kunnen de spanningen veel hoger zijn dan het gemiddelde zoals in de trekproef is bepaald. Al zijn de externe belastingen op het onderdeel nauwkeurig bekend, er is een groot aantal proeven en dus proefstukken nodig om voldoende gegevens te verzamelen om statistisch verwerkt te kunnen worden en men heeft (in termen van waarschijnlijkheid) een idee van de toelaatbare spanning in het onderdeel oftewel de vermoeiingssterkte van het geteste onderdeel.

Als twee proefstaven worden getest met verschillende diameters met dezelfde nominale spanning, zal waarschijnlijk de staaf met de grootste diameter een kortere standtijd opleveren dan de dunnere staaf. De oorzaak is dat de dikkere staaf door een groter volume meer kans heeft op de aanwezigheid van microscopische imperfecties. Als een proefstaaf onderworpen wordt aan trekbelasting en aan buigbelasting met dezelfde piekspanning, heeft de staaf in de buigproef een langere standtijd omdat tijdens het buigen een kleiner volume aan piekspanningen onderworpen is, immers het aantal imperfecties in het materiaal, de kiem voor piekspanningen, is kleiner.

Naast de vele invloedsfactoren moet men ook rekening houden met de consequenties van metaalbreuk: aan vliegtuigonderdelen zal men meer testtijd besteden dan aan een onderdeel in een landbouwmachine.

Enkele waarden uit de praktijk

Enkele praktische waarden van de ontwerp limietspanning voor staallegeringen is 0,5 maal de statische ontwerpspanning tot een maximum van 290 N/mm2 (Mpa). Voor aluminium en koperlegeringen geldt 0.4 maal de statische ontwerpspanning. Deze waarden gelden voor kwaliteit staal met een glad foutloos oppervlak. De vermoeiingslimiet voor onderdelen met een niet glad foutloos oppervlak, en daar hebben we in de praktijk niet zelden mee te maken, is beduidend lager dan 0,5 en 0,4 maal de statische ontwerpspanning.

Twijfel over de vermoeiingsgrens van Wöhler

Het idee van de vermoeiingsgrensspanning waarbeneden geen vermoeiingsbreuk kan optreden is geponeerd in 1870 door August Wöhler. Echter onderzoek suggereert dat deze grens niet echt bestaat voor metalen, m.a.w. als er genoeg spanningswisselingen zijn veroorzaken zelfs zeer lage spanningen op den duur een vermoeiingsbreuk. De oorzaak is dat er op statistische gronden ergens in het materiaal op microscopische schaal kerfwerking plaatsvindt. In de praktijk is deze wetenschap minder belangrijk omdat tegen die tijd het onderdeel wegens onderhoudsprocedures reeds is vervangen.

De invloedsfactoren op het vermoeiingslimiet

De oppervlakteruwheid van een metaal is van grote invloed op de vermoeiingsgrens. Verspanende bewerking kan leiden tot een daling van 20%. Lassen veroorzaakt eveneens ter plaatse van de las een daling van de vermoeiingssterkte.Het verloop van de S-N-curve wordt beïnvloed door factoren zoals de maximale spanning in het materiaal, de temperatuur, agressief milieu (corrosie), restspanning in het materiaal door warmtebehandelingen of bewerkingen, de oppervlakte gesteldheid zoals oppervlakteruwheid en beschadigingen (krassen) en scherpe materiaalovergangen.

De invloed van de temperatuur

De temperatuur van het metaal heeft invloed op de vermoeiingssterkte vooral als bij hogere temperatuur structuurveranderingen optreden zoals bijvoorbeeld uitscheidingen (ook veroudering genoemd). Bij hogere frequentie van de belastingwisselingen treedt een temperatuurstijging op in het metaal door inwendige wrijving wat tot daling van de vermoeiingsgrens leidt.

De invloed van de vormgeving van het onderdeel

Scherpe hoeken zoals bij rechthoekige gaten leiden tot verhoogde spanning in de hoeken waar microscopische haarscheurtjes ontstaan. Ronde gaten en ronde overgangen verhogen de vermoeiingssterkte.

De invloed van de materiaalkwaliteit

Dat de materiaalkwaliteit invloed heeft op de vermoeiingssterkte is duidelijk, aangezien dat direct te maken heeft met de genoemde inhomogeniteit wegens insluitsels, haarscheurtjes, verontreinigingen en korrelgrootte.

Het fysisch proces van het ontstaan van de breuk

Macroscopische en microscopische discontinuïteiten op kristalschaal, zijn de plaatsen waar het vermoeiingsproces begint. De vermoeiingsscheur begint bij een spanningsconcentratie op kristalschaal veroorzaakt door een insluitsel, haarscheurtje, overgang las-moedermateriaal e.d.Kerfwerking door imperfecties in het metaal

In een trekstaaf wordt de trekbelasting over de atomen van de doorsnede verdeeld en als spanning in het atoomrooster van atoom tot atoom doorgegeven en zo vormen zich lineaire spanningslijnen in lengterichting van de trekstaaf. Deze spanningslijnen moeten om imperfecties, zoals microscopische insluitsels, heen buigen waardoor er spanningsconcentratie (trekspanningspiek) naast de insluitsel ontstaat. De trekspanningspiek loopt gemakkelijk op tot boven de vloeigrens en treksterkte van het materiaal waardoor zich ter plaatse een microscheur vormt, de kiem van een vermoeiingsscheur. De vermoeiingsscheur begint langzaam en wordt ‘sluipend’ groter. Intussen loopt de spanning in het aangrenzende materiaal naast de scheur op (het principe van kerfwerking) en breidt de scheur zich steeds sneller uit, de scheurvorming verloopt progressief. Op het eind van het proces breekt het materiaal abrupt en bros.

Het lichte gedeelte is de verse brosse vermoeiingsbreuk, het donkere gedeelte is de oudere scheur die de breuk inleidde / Bron: Lokilech, Wikimedia Commons (CC BY-SA-3.0)

Het lichte gedeelte is de verse brosse vermoeiingsbreuk, het donkere gedeelte is de oudere scheur die de breuk inleidde / Bron: Lokilech, Wikimedia Commons (CC BY-SA-3.0)De vermoeiingsbreuk en het breukvlak

Vermoeidheid is een proces waarbij willekeur een grote rol speelt, wat leidt tot een statistische spreiding van de testresultaten, zelfs in schijnbaar identieke monsters in een constante omgeving. Het materiaal herstelt zich niet bij het wegnemen van de belasting. De schade werkt cumulatief, m.a.w. elke schade vergroot voorgaande schade.Samengevat kan het ontstaan van metaalmoeheid ingedeeld worden in drie fasen:

[OLIST]Tijdens cycli, de scheur begint op microscopisch niveau en groeit langzaam uit tot een macroscopische scheur.

De macroscopische scheur groeit tijdens de belastingschommeling tot een kritische lengte.

Het onderdeel breekt tijdens een piekbelasting omdat in de resterende nog gave doorsnede de spanning in het materiaal oploopt tot de breekspanning.[/OLIST]

Het grootste deel van de standtijd van het onderdeel vindt het groeien van de microscheur plaats dus voordat een macroscopische scheur zichtbaar wordt. Bij constructies heeft de term vermoeiing hoofdzakelijk betrekking op de eerste fase. Als de scheur zichtbaar wordt is men te laat.

Het testen van onderdelen op metaalmoeheid

Meeste aandacht van de onderzoekers gaat uit naar de standtijd vermoeiingssterkte voor metalen onderdelen bij meer dan 10.000 belastingwisselingen N bij een relatief lage materiaalspanning S. Deze high-cycle fatigue (HCF) met aantal belastingwisselingen boven 10.000 cycli wordt beschreven door spanning gerelateerde parameters. De standaard tests worden meestal uitgevoerd met belasting regulerende apparatuur met frequenties tot circa 50 cycli / seconde (Hz). De testmachine registreert het aantal cycli N en het spanningsverloop onder standaard omstandigheden zodat de proeven onder gelijke omstandigheden herhaald kunnen worden. Men onderscheidt bij de vermoeiingsproeven repeterende trek-, buig- en wringproeven.Het statistisch karakter van het vermoeiingsonderzoek

Door het grote aantal invloedsfactoren die men niet nauwkeurig kent zullen verschillende vermoeiingstesten op hetzelfde metaal verschillende grafieken laten zien, de resultaten moeten beoordeeld worden in termen van waarschijnlijkheid. Maar dat geldt binnen het materiaalonderzoek voor alle materiaaltesten zoals trekproeven, hardheidsmetingen, kerfslagproeven enzovoort.

De inspectie op haarscheuren en te vervangen onderdeel bij scheur boven een kritische afmeting. Deze aanpak maakt gebruik van meestal de technologie van niet-destructieve testen en vereist een nauwkeurige voorspelling van de snelheid van de scheurgroei. Bij het onderhoud van bijvoorbeeld vliegtuigen worden uiteraard de onderdelen vervangen als de microscheur zich nog in de langzame groeifase bevindt. Uit voorzorg worden belangrijke onderdelen op basis van statische gegevens tijdig voor dat de geschatte gemiddelde standtijd eindigt.