Watersnijden: de techniek van snijden met water en abrasief

Watersnijden is een productietechniek die materialen snijdt door middel water, meestal in combinatie met een soort snijzand. In dit artikel is geprobeerd u een zo volledig mogelijk beeld te laten vormen van deze productie techniek. Wat komt er allemaal bij kijken? Wat zijn de kosten? Wat kan ik snijden? Wanneer is deze techniek voor welke toepassingen geschikt? Op deze vragen is geprobeerd een antwoord te geven. Ook is er gekeken naar de duurzaamheid van watersnijden en de impact op het milieu.Het proces watersnijden

Abrasief

Water(straal)snijden kent twee vormen, met abrasief of zonder abrasief snijden [1]. Abrasief, ook wel snijzand, is een schuurmiddel, meestal in de vorm van korreltjes zand, en kent vele soorten en maten. De toevoeging van het abrasief aan het water, zorgt voor extra slijtage aan het te snijden materiaal.Of er wel of geen abrasief gebruikt wordt, ligt aan het te snijden materiaal. Etenswaren, kunststoffen, schuimen en dunne platen hout zijn zonder abrasief te snijden, bij dikker hout en metaal is abrasief essentieel. Er zijn geen regels die je vertellen wanneer wel of geen abrasief te gebruiken met het oog op bijvoorbeeld de dichtheid van het materiaal, hiervoor is inzicht en uitproberen noodzakelijk. Natuurlijk kunnen veel platen gesneden worden met én zonder toevoeging van abrasief, met abrasief zal het snijden sneller en nauwkeuriger gaan, zonder zal je water gesneden plakje cake nog goed smaken en bespaar je kosten aan abrasief [9] [10].

Een normaal watersnijbedrijf gebruikt per liter water, 0,631 kg abrasief met een korrelgrootte van 80 mesh. Deze korrelgrootte is net als bij schuurpapier grover dan bijvoorbeeld 120 mesh en wordt veel toegepast in de watersnijbranche. Ook de vorm van de zandkorrel is variabel, zo is rond zand logischerwijs minder scherp dan gehoekt zand [2].

Om de machine zo min mogelijk te beschadigen wordt het abrasief op het laatst mogelijke moment aan de waterstraal toegevoegd, dit is in de spuitkop. Een holle ruimte in deze spuitkop waar het water uit een smalle buis en op hoge druk in wordt gespoten zorgt voor een onderdruk, waardoor het zand er vanzelf in wordt getrokken. Het zand mengt zich vervolgens met het water en wordt via de spuitmond op het te snijden materiaal gespoten. Het komt wel eens voor dat het water in de buizen van de zandtoevoer terecht komt. Hierdoor wordt het zand nat, raken de buizen verstopt en moet de machine stil worden gezet.

Machine en materiaal

Om de watersnijmachine in zijn geheel uit te leggen, volgen we een ontwerp van begin tot eind, geïllustreerd door middel van een schematische tekening van een doorsnee watersnij machinehal:Het begint met een ontwerper die zijn CAD-bestand (.dxf) opstuurt naar het watersnijbedrijf. Een medewerker schoont dit bestand op en kijkt van alle lijnen afzonderlijk wat de snelheid ervan moet zijn. Hiermee wordt veel tijd bespaard, rechte lijnen kunnen namelijk veel sneller op een bepaalde kwaliteit gesneden worden dan kromme. Het bestand gaat vervolgens door een nesting-programma. Dit programma past alle te snijden onderdelen zo efficiënt mogelijk in de plaat metaal. Dit bestand wordt nu verstuurd naar de computer in de machinehal, welke de meest ideale route van de spuitkop berekent.

In de computer staan alle platen uit het magazijn, wanneer het te snijden ontwerp nog ergens in een al gebruikte plaat past, zal de computer die plaat aanraden. Met een heftruck wordt de benodigde plaat onder een hijskraan geplaatst. Ondertussen wordt in de snijbak gekeken of de steunbalken nog goed zijn. Steunbalken zijn dunne metalen platen die naast elkaar liggen in de snijbak en de te snijden plaat ondersteunen. Doordat de waterstraal niet stopt als deze door de te snijden plaat is, beschermen de steunbalken op deze manier ook de machine zelf. De steunbalken gaan zo’n twee maanden mee.

Wanneer de plaat op de steunbalken is getild, wordt in de computer de materiaalsoort, dikte en een 0 punt, of oorsprong, ingesteld (deze geeft de linkerbovenhoek aan zodat de computer weet hoe de plaat zich verhoudt met het CAD-bestand). Ook wordt aangegeven of er wel of niet dynamisch gesneden moet worden. De plaat hoeft in veel gevallen niet op zijn plaats gehouden te worden, dikke platen houden zichzelf wel vast via het eigen gewicht, voor dunnere platen worden soms lijmklemmen gebruikt.

Wanneer op start wordt gedrukt, beginnen achterin de machinepompen water op druk te brengen. Om de machine en de pompen te beschermen tegen corrosie is dit water eerst behandeld. Water breng je niet zomaar op 6000 bar, waarop sommige bedrijven snijden. De truc is daarom om een aantal kleine pompen snel water te pompen, in plaats van met één grote. Met kleine pompen is het op druk brengen namelijk veel eenvoudiger. Het op druk gebrachte water gaat vervolgens door een aantal leidingen naar de spuitkop. Deze leidingen hebben het zwaar te verduren vanwege de hoge druk en corrosie. De dikkere leidingen (6 mm) gaan daarom ook niet langer mee dan 1200 uur. De dunnere (2 mm) zelfs maar maximaal 500 uur. Naast de pomp staat een silo met abrasief, door zwaartekracht en de eerder beschreven onderdruk wordt ook het abrasief de spuitkop ingetrokken.

Het water met abrasief gaat vervolgens door de spuitmond van twee millimeter, eindigend in een diamant met een opening van 0.318 mm. De diamant gaat zo’n 1200 uur mee, daarna is de snijkwaliteit niet meer te waarborgen. Het water gaat vervolgens met een snelheid van 4500 km/uur op de te snijden plaat af. Tussen de spuitmond en de plaat zit zo’n 3 mm om te voorkomen dat ze botsen, hier verliest de straal wel wat precisie, met een dikte van 1 mm raakt de straal vervolgens de plaat. Bewegen kan de spuitkop door middel van vijf assen, alleen roteren om de z-as kan de machine niet.

Het water met abrasief komt terecht in de grote snijbak en wordt aan de rechterkant van onder af weggezogen. Deze zuigers voeren het water met het gebruikte abrasief naar een grote zak. Het water stroomt de zak uit, het zand blijft er in zitten. Wanneer de zak vol zit, wordt deze tijdelijk opgeslagen en vervolgens als chemisch afval weggebracht. Het water, gezuiverd van een groot deel van het zand, wordt weer terug de bak ingevoerd. Aan de linkerkant wordt ook water opgezogen, maar nu van bovenaf. In twee tanks moet dit water 24 uur bezinken waarna het water via de riolering afgevoerd mag worden.

Wanneer de machine klaar is met snijden zet deze zichzelf uit en kunnen de gesneden onderdelen opgepakt worden. Nabewerking is in veel gevallen niet nodig, maar indien nodig kan dit worden uitbesteed, omdat veel watersnijbedrijven dit niet zelf doen.

Materiaal

Soorten materialen

Voor het watersnijden zijn vele soorten materialen te gebruiken. Het soort materiaal heeft echter wel invloed op het proces. Bij materialen met een lage stijfheid en sterkte is een waterstraal die op druk gebracht is genoeg om het materiaal te snijden. Tot deze groepen materialen behoren voedingsmiddelen, rubber, hout en sommige kunststoffen. Soms is een waterstraal gebracht op druk echter niet genoeg om het materiaal af te schuiven en wordt er abrasief toegevoegd aan het water. Deze methode wordt het meest gebruikt en wordt gebruikt voor metalen, glas, natuursteen en composieten.Voor het abrasief snijden kunnen verschillende soorten zand gebruikt worden. Het soort zand heeft invloed op het na-ijleffect. Doordat de waterstraal door het hele materiaal heen moet, wordt de straal naar het eind toe diffuser waardoor er strepen optreden op het materiaal. Hoe fijner het zand, des te duurder het zand omdat dit minder na-ijleffect zal geven.

Het probleem van het abrasiefwatersnijden is dat het zand blijft hangen in de machines. Doordat er een hoge druk gebruikt wordt bij het watersnijden wordt het zand over de machinehal verspreid. Om deze reden kan het watersnijden vaak niet in een machinehal met een ander apparaat staan, vooral niet met lasersnijden aangezien dit schone lucht vereist.

Desondanks het door abrasief mogelijk is om meer materiaal te snijden, zijn sommige materialen niet te watersnijden. Papier, karton en zacht hout zijn niet te watersnijden omdat het materiaal water opneemt. Doordat dit materiaal water opneemt gaat het kromtrekken. Naast deze materialen zijn materialen die reageren met water niet te gebruiken en zijn enkele composieten niet te gebruiken, dit komt doordat er een zachtere laag tussen twee hardere lagen kan zitten waardoor het water het composiet van binnenuit kapot snijdt. Dit komt doordat het water altijd de weg van de minste weerstand kiest. Gehard glas kan tevens niet watergesneden worden omdat het versplinterd zodra de waterstraal door het materiaal heen probeert te snijden. Omdat over snijden op een druk van 6000 bar nog niet veel bekend is, is het een kwestie van ervaring welke materialen te watersnijden zijn. Zo is een bepaald aluminium soort niet te watersnijden op 6000 bar omdat het dan als het ware explodeert.

Gevolgen van het watersnijden

Watersnijden is een koud-proces, waardoor er geen heat-affected zones ontstaan. Doordat warmte inbreng uitblijft, zal de structuur van het materiaal niet veranderen en blijft het materiaal hetzelfde als het moedermateriaal. In praktijk kan het water echter een hogere temperatuur hebben dan de gewenste kamertemperatuur door de weerstand die de leidingen geven. Een verschil in temperatuur tijdens het watersnijden kan zorgen voor onnauwkeurigheden. Dit kan voorkomen worden met een koelsysteem om nauwkeurigere producten af te leveren.Literatuur geeft aan dat het corroderen als gevolg van erosie voor problemen kan zorgen. Om erosie tegen te gaan moet de waterdruk niet te hoog zijn en de afstand tussen het apparaat en het materiaal groot. Voor deformatie is echter het tegenovergestelde nodig wat zorgt voor een spanningsveld. In praktijk hebben watersnijbedrijven met een hoge druk van 6000 bar hier echter niet veel last van en is de afstand tussen het apparaat en het materiaal zoals eerder genoemd ongeveer 2mm/3mm. Dit doen zij uit veiligheidsvoorschriften, zodat er geen vingers tussen kunnen komen. Tijdens het watersnijden kan de plaat materiaal scheef gaan staan. Het apparaat heeft dan deze hoogte nodig om zich te corrigeren aan de scheve plaat, zodat het nog steeds haaks gesneden kan worden. De meeste bedrijven kopen materialen in met een deklaag om corrosie tegen te gaan, wat genoeg is om dit effect te voorkomen. Een andere manier om corrosie tegen te gaan is door additieven toe te voegen aan het water.

Als verschillende materialen gecombineerd worden heeft de snijrichting invloed op het materiaal. Een vuistregel hierbij is dat er van zacht naar hard gesneden moet worden.

Voorbehandeling & nabehandeling

Als voorbehandeling kan er een deklaag aan het materiaal worden toegevoegd om corrosie van het metaal te voorkomen. Omdat de structuur van het materiaal niet verandert zijn er bedrijven die van te voren een stempel in het materiaal laten drukken. Op deze manier certificeren zij dat het een nauwkeurig materiaal is, wat nodig kan zijn in bijvoorbeeld de scheepvaart. Verder kan het materiaal eerst het gewenste uiterlijk krijgen waarna het wordt watergesneden. Voor deklagen moet opgepast worden aangezien het watersnijden de deklaag zou kunnen beschadigen. Sommige watersnijbedrijven hebben hier echter geen problemen mee. Het water kan behandeld worden en gereinigd worden voor het gebruik. Andere bedrijven doen dit echter niet, omdat ze vrij schoon water hebben aangezien deze bedrijven zich op zandgrond bevinden. Als zij het water meer zouden reinigen is het water niet meer in balans, waardoor het ijzer kan onttrekken aan het pomp huis, waardoor het pomp huis zou kunnen corroderen.Zoals eerder vermeld zorgt het watersnijden voor een na-ijleffect, waardoor er een nabehandeling nodig is als het na-ijleffect zich in het zicht bevindt. Er heerst een spanningsveld tussen productiesnelheid en afwerking. Er moet een afweging gemaakt worden tussen hoe snel het materiaal gesneden moet worden en hoeveel er afgewerkt moet worden.

Omdat de structuur niet verandert van het materiaal zijn alle nabewerkingen die normaal op dat materiaal toe te passen zijn te gebruiken na het watersnijden. Deze worden meestal uitbesteedt of worden gedaan door de klant zelf.

Waar rekening mee moet worden gehouden tijdens het watersnijden is de benodigde inloop. Als er een gat gemaakt moet worden in het materiaal moet de waterstraal eerst helemaal door het materiaal heen voordat het een gat kan maken. De waterstraal is 1mm dik waardoor er aan elke kant 0.5mm weggesneden wordt. De inloop vindt plaats in het restafval als te zien in de foto hieronder.

Vormvrijheid

Welke vormen kan de methode bereiken en welke niet?

Bij het watersnijden kun je elke vorm bereiken in het platte vlak. Maar je moet wel rekening houden met een aantal zaken waardoor je in je vorm vrijheid wordt beperkt. Zo kan een binnenhoek een minimale afronding door de diameter van de waterstraal hebben. De vormvrijheid wordt ook beperkt door de inloop van de waterstraal. Om een nieuw gat te maken met het watersnijden moet er een inloop worden gemaakt. Dit betekend dat je wordt beperkt in de diameter van de gaten in een product. De straal heeft per 10mm dikte een inloop nodig van 1.5mm. Dit betekend dat de minimale diameter van een gat afhangt van de dikte van de plaat: Bij een plaat van 10mm dik kun je eengatwatesnijden dat een grotere diameter heeft dan 1.5mm.Je wordt verder ook beperkt in je vormvrijheid doordat snijlijnen zich minimaal 3mm uit elkaar moeten bevinden. Anders kan er niet gegarandeerd haaks gesneden worden. Dat betekend voor de vormvrijheid dat je twee bruikbare plaatdelen niet kan snijden met één snijlijn maar dat er altijd 3mm tussen moet zitten. Het is wel mogelijk om dit te doen met het “combo-snijden”, maar dan kan er niet volledig haaks worden gesneden.

Hoeveel graden van vrijheid bezit het apparaat?

Een 2D watersnijmachine heeft drie graden van vrijheid: de X-as, de Y-as en de A-as(Hoek haaks op het snijvlak). De machine kan alle mogelijke snijlijnen maken binnen het X en Y-vlak. De A-as kan ook worden gevarieerd maar heeft een maximum van 8 graden uit het lood. In de praktijk wordt dit zelden gebruikt.Een 3D snijmachine heeft vijf graden van vrijheid. Er komen dan de volgende assen bij: de Z-as(op en neer) en de C-as(rotatie om de Z-as erbij). Met 3Dwatersnijden kunnen “2.5D” producten worden gesneden dit houdt in dat er geen volledige vormvrije 3D producten mogelijk zijn. Dit komt doordat de waterstraal altijd volledig door het te snijden product heen gaat. De Z hoogte blijft bij 3Dwatersnijden altijd op dezelfde hoogte van het materiaal en de A –as kan afhankelijk van de machine worden ingesteld. Vaak is de maximale uitwijking van A 55 tot 60 graden uit het lood tot zelfs 90 graden. Momenteel is de 3D techniek nog sterk in ontwikkeling

Extra kosten: vormvrijheid

Aan de vormvrijheid zitten ook extra kosten verbonden in de vorm van extra snijtijd. De kosten voor het watersnijden gaan zitten in het materiaal en de tijd die de machine er over doet om een product te snijden. De snijtijd wordt beïnvloed door de vorm van het product. Rechte lijnen worden sneller gesneden dan kromme lijnen, dit is afhankelijk van de radius van de te snijden bocht. Een kromme lijn met een grote radius kan net zo snel worden gesneden als een rechte lijn. Hele scherpe bochten daarentegen duren langer om te snijden. Het aantal aanspuitingen bepaalt ook de snijsnelheid en daarmee de kosten van het te snijden product. Per aanspuiting ben je 0.5 seconde kwijt aan het starten en stoppen van de machine, om door het product de snijden is er ook tijd nodig. Dus meer aanspuitingen brengen extra kosten met zich mee.Maximum en minimum afmeting.

De afmeting van het te snijden product wordt beperkt door de gebruikte machine. De machines komen in allerlei maten en kunnen speciaal voor het te snijden product worden ontworpen. Zo heeft waterjet bouwer Flow de machine gemaakt die de vleugels van de Boeing 7e7 snijdt1. De watersnijmachine van een doorsnee watersnijbedrijf, heeft een maximale afmeting van 3.60 bij 2.40meter. Hierop worden standaard platen gesneden van 3x2meter en 2x1 meter. De afmeting van de plaat kan een stukje groter of kleiner zijn afhankelijk van de bestelling.Producten

Toepassingen watersnijden

Watersnijden is wereldwijd één van de snelst groeiende machinale bewerkingsmethodes. Dit is voornamelijk te danken aan de flexibiliteit en de vele toepassingsmogelijkheden van het watersnijden.Watersnijden heeft weinig tot geen nabewerking nodig, de snede is recht met geen warmte-inbreng aan de snijkanten en geen materiaalspanningen zoals bij andere snijdtechnieken. De snijbreedte is zeer gering en middels nesting kan optimaal gebruik worden gemaakt van het materiaal.

Producten

Het watersnijproces is zeer flexibel. Hierdoor is het mogelijk producten te maken van kleine afmetingen. Omdat watersnijden een relatief duur proces is wordt het meestal toegepast voor kleine series of protoseries. Het is mogelijk om met watersnijdenvolledig haakse snede (90 graden) te maken waardoor het een zeer nauwkeurige productiemethode is. Op die manier worden zowel eindproducten als onderdelen gemaakt. Die producten die door watersnijden geproduceerd worden zijn meestal van hoge kwaliteit en nauwkeurigheid.Voordelen

Een paar voordelen van watersnijden:

- vrijwel braamloze snede.

- de snede is van constante, hoge kwaliteit.

- koel snijden, dus ook geschikt voor composieten en plastics.

- geen vervorming of verkleuring.

- er wordt geen warmte in het materiaal gebracht waardoor de eigenschappen van het materiaal gelijk blijven.

- niet chemisch: er ontstaan tijdens het scheidingsproces geen giftige dampen (zoals bij laser snijden)

Nadelen

Doordat het een proces is waarbij het medium water gebruikt wordt, mag het te bewerken materiaal geen reactie aangaan met water. Daarbij zijn o.a. fluoriserende kunststoffen (welke bekend zijn doordat ze in het donker oplichten), een materiaalsoort welke met water kan reageren. Door het vrijkomen van zichtbare rookontwikkeling uit de reactie met water zijn zo onverwachte situaties voor het bedienend personeel ontstaan [1].

Productie

De meeste watersnijbedrijven zijn B2B, welke zich voornamelijk gericht hebben op het watersnijden voor de industrie (90%), zoals de offshore-, de scheepvaart- en de levensmiddelenindustrie. Watersnijden is hiervoor bijzonder geschikt omdat het een methode is waarmee volledig haakse sneden gemaakt kunnen worden en daardoor passen de onderdelen precies op elkaar. Voor de levensmiddelenindustrie is dit bijvoorbeeld zeer belangrijk, omdat er zo geen vuil tussen de apparaten kan komen. Bij het maken van offshore onderdelen is het zeer voordelig dat watersnijden een koud proces is want warmte-inbreng kan de eigenschappen van verschillende materialen veranderen. Bovendien dienen producten voor de scheepsvaart en de offshore industrie aan bepaalde eisen te voldoen en moet het materiaal gecertificeerd zijn.Watersnijden is als techniek is gespecialiseerd in het produceren van onderdelen. De onderzijde van het gesneden materiaal heeft altijd een na-ijl effect. De effecten die optreden door het na-ijlen worden behandeld door de klant zelf of worden uitbesteedt door het bedrijf als de klant daarom vraagt. Nadat een materiaal is gesneden kunnen deze op alle nodigen manieren nabewerkt/nabehandeld worden. De producten die door watersnijden geproduceerd worden zijn zeer nauwkeurig en van hoge kwaliteit.

Kosten en productiegrootte

Doorlooptijd

Watersnijden is een vrij langzaam proces. De tijd die het kost om een product te snijden is van veel verschillende factoren afhankelijk. De product cyclus bestaat uit:- Plaat met kraan op de machine leggen en goed uitlijnen

- Snijden

- Plaat met gesneden producten weer van de machine afhalen

De grootste snelheid die in theorie haalbaar is, is vijftien meter per minuut, maar zo snel wordt nooit gesneden. De snelheid is ten eerste afhankelijk van het materiaal. Zachtere materialen kunnen sneller gesneden worden dan hardere. Een andere voor de hand liggende factor is de dikte van het materiaal. Hoe dikker het materiaal hoe langer het natuurlijk duurt voor de waterstraal daar doorheen is. Daarnaast bepalen de eisen aan de kwaliteit van de snede heel sterk de snelheid. Hoe langzamer er gesneden wordt, hoe mooier de snede is, want het na-ijl effect wordt dan minder erg.

De vorm van het product bepaalt ook voor een klein deel de snelheid, want kleine details en sterk gekromde lijnen gaan langzamer dan zwakgekromde en rechte lijnen. Als er gaten in het product zitten duurt het hele proces langer omdat de machine steeds even gestopt moet worden om naar de plek van het gat te bewegen.

Kosten

De kosten voor het bedrijf zelf beginnen met de investering in de machine. Die kost al gauw een half miljoen. Daarnaast kosten ook de vierkante meters ruimte die je nodig hebt veel. Je hebt namelijk met één enkele machine al een flink grote hal nodig, want er wordt met meters grote platen gewerkt. Deze moeten ook worden opgeslagen en door de ruimte verplaatst kunnen worden.Tijdens het snijden wordt er zeer veel energie, water (vijf liter per minuur), zand (ruim drie kilogram per minuut) en olie, om de machine te smeren, gebruikt. Het water dat gebruikt wordt moet eerst nog voor behandeld worden en het gebruikte zand dat samen met stukjes materiaal uit het water gehaald wordt, moet afgevoerd worden als chemisch afval. Dit kost allemaal geld.

De onderhoudskosten zijn ook hoog. Veel onderdelen van de machine slijten erg snel en moeten regelmatig vervangen worden. De leidingen gaan 500 tot 1000 uur mee en een middelgroot watersnijbedrijf streeft naar 2000 uur snijden per jaar. Dat wil zeggen dat de leidingen dan elk jaar twee tot vier keer vervangen moeten worden

Als laatste zijn er dan de personeelskosten. Er zijn altijd twee mensen aanwezig in het gebouw, maar die hoeven niet constant bij de machine aanwezig te zijn.

De kosten voor de klant zijn voornamelijk afhankelijk van de tijd die het kost om te snijden en natuurlijk de materiaal kosten. Een machine uur kost 230 euro en alleen al de plaat neerleggen, nog voordat het snijproces start, kost 65 euro.

De totale productieprijs van een product bestaat bijna altijd voor de helft uit materiaal en de helft uit snij kosten. Hoe minder tijd de machine stil staat des te goedkoper is het snijden. Dus één doorlopende lijn is goedkoper dan een product met gaten, want daarvoor moet de machine steeds even stoppen. De seriegrootte is nauwelijks van invloed op de kosten omdat er geen productspecifieke investeringen zijn.

Seriegrootte

De serie grootte kan variëren van één tot honderden stuks. Meestal wordt watersnijden wel gebruikt voor kleine series. Een serie van honderd producten is al groot. Voor massaproductie wordt het eigenlijk niet gebruikt. In theorie kan het best, maar om rendabel te zijn gaat het veel te langzaam.Product grootte

De minimale grootte is niet absoluut vast, maar het product dat je wil maken moet nog wel centimeters meten. Millimeters grote producten zijn te klein, want de snede is al een millimeter dik. Millimeters grote details aan een groter product zijn goed mogelijk. Natuurlijk hangt de minimale grootte ook af van de dikte van de plaat waaruit je het snijdt in verband met de inloop. De maximale grootte is afhankelijk van het formaat van de plaat dat op de machine past.Alternatieven

Alternatieven voor het watersnijden voor het snijden van plaatmateriaal zijn lasersnijden, stansen en frezen.De voor- en nadelen van deze methodes, ten opzichte van watersnijden, op een rijtje:

| methode | voordeel | nadeel |

|---|---|---|

| Lasersnijden | Goedkoper | gaat niet door erg dikke materialen en zorgt voor thermische belasting waardoor vervorming v/h materiaal en verandering van de materiaal eigenschappen optreedt. Gecertificeerde materialen verliezen hun certificaat. |

| Stansen | Zeer goed geschikt voor massaproductie | Grote product specifieke investering nodig dus niet geschikt voor kleine series |

| Frezen | zeer grote vormvrijheid (3D) en mooi resultaat | Erg duur |

Watersnijden & duurzaamheid

Duurzaamheid watersnijden

Watersnijden staat bekend als een duurzame techniek, dankzij het “water” gedeelte wat aanwezig is in de naam van de methode. Een belangrijke noot vooraf is dat sommige machines werken op 6000 bar en deze zijn relatief nieuw is. Deze hoge druk, waar nog maar weinig ervaring mee is, zorgt voor een snellere slijtage van onderdelen dan een 4000 bar machine. De hoge druk zal altijd sneller door onderdelen heen slijten dan bij een lage druk, maar wij verwachten dat de slijtage-eigenschappen van het apparaat – en de duurzaamheid - wel wordt verbeterd doordat er meer kennis beschikbaar kom.Dit verslag heeft de duurzaamheid van het watersnijden gebaseerd op een aantal criteria. De eerste is het verbruik van de machine, de tweede is de slijtage van onderdelen, de derde is de efficiëntie van het gebruik van materiaal en het vierde criterium is gebaseerd rond de vervuiling die ontstaat rond de machine. Als laatste criterium wordt gekeken naar de gevolgen voor de gezondheid wanneer de machine wordt gebruikt.

Verbruik

Een watersnijmachine verbruikt zeer veel energie en heeft dan ook een hoog vermogen van 73,6 kW. Bij meer dan een machine dienen speciale voorzieningen te worden getroffen om de benodigde energie op te wekken. Het verbruik van de machine kan verlaagd worden door op een lagere druk te spuiten. De energie wordt wel efficiënt gebruikt, want bijna alle energie wordt in de mengpijp in druk omgezet om zo het materiaal te snijden. Deze efficiëntie kan zelfs worden vergroot door verschillende platen materiaal op elkaar te leggen. De machine gaat hierdoor wel langzamer lopen en er is op een gegeven moment wel een keerpunt waarbij de machine juist minder efficiënt wordt, omdat de machine veel langer moet aanstaan. De machine verbruikt ook meer energie als de vorm en snijlijn steeds onderbroken wordt. Bij onderbrekingen moet de machine weer opnieuw een aanspuiting creëren, wat extra materiaal en energie verbruikt.Slijtage

De machine, scoort hier ook laag op de consumptie van machine-onderdelen. Omdat er met een druk wordt gewerkt waarmee uiteindelijk staal kan worden gesneden, slijten onderdelen in deze machine relatief snel. De leidingen van het apparaat slijten bijvoorbeeld al na 5000 werkuren en de mengpijp moet ook op regelmatige basis worden vervangen. Het totale aantal onderdelen in deze machine valt echter mee, de machine heeft geen productspecifieke investeringen nodig. Dit betekent dat er geen extra specifieke onderdelen moeten worden gemaakt voor een productielijn, wat de duurzaamheid weer ten goede komt. [2]Efficiëntie materiaalverbruik

De druk die de ervoor zorgt dat de onderdelen van de machine snel slijten, zorgt er ook voor dat de machine voor materiaalverbruik juist erg efficiënt en duurzaam kan zijn. De plaat zoals geleverd, wordt in een programma ingescand waarbij de plaat zo efficiënt mogelijk wordt verdeeld voor het watersnijden. Hierbij wordt bij dynamiccutting een hoek van 90 graden gecreëerd in het materiaal. Bij dynamiccutting is echter wel extra marge materiaal nodig om deze 90 graden hoek te creëren. Deze marge is rond de contouren van het product 3mm. Dit materiaal wordt altijd weggegooid als de dynamiccutting instelling wordt gebruikt. Materiaal aan het eind van een plaat materiaal wordt ook vaak weggegooid, omdat het plaatsen van de plaat vaak meer kost dan dat de plaat nog kan opbrengen. Hierbij wordt dus in principe productie geschikt materiaal weggegooid. [1]Vervuiling in de omgeving

De vervuiling in de omgeving is ook van redelijke omvang bij deze productietechniek. Bij watersnijden wordt een grote hoeveelheid abrasief (snijzand) gebruikt en hoewel een deel hiervan net wordt afgevoerd komt ook een groot deel terecht in de lucht. Dit kan tot 30 meter ver wegstuiven en zodoende de omgeving vervuilen. De vervuiling wordt versterkt door de aanwezigheid van bijvoorbeeld metalen in het zand. Deze metalen zijn meegenomen van het origineel te snijden materiaal. Het materiaal dat wel wordt opgevangen wordt in een bak voor zware materialen bewaard en wordt in hergebruikt in bijvoorbeeld asfalt.De stof die eerder werd genoemd heeft nog meer nadelen. Een ervan is dat door de stof er moeilijk extra machines in dezelfde hal kunnen worden geplaatst. Het stof komt namelijk snel in naden en kieren van andere machines waardoor deze defecten kunnen oplopen. Hierdoor wordt ruimte en bronmateriaal inefficiënt gebruikt.

Het water dat verder wordt gebruikt tijdens het watersnijden wordt behandeld met chemische middelen, deze chemische middelen zijn echter onschadelijk voor het milieu en worden dan ook samen met het water gewoon via het riool weggewerkt. [2]

Gezondheid

De methode bezit ook enkele gevaren voor de personen die ermee werken. Het eerder genoemde stuifzand kan bijvoorbeeld geïnhaleerd worden of in de ogen terechtkomen. Hiervoor moeten beschermmaatregelen worden getroffen zoals veiligheidsbrillen. Het gevaar op een fysieke verwonding is relatief klein doordat de mengpijp zo bij het materiaal geplaatst is dat een vinger er nog niet tussenpast. Zou men de waterstraal echter aanraken, dan zijn de gevolgen wel zeer ernstig. [2]Conclusie

Samengevat kunnen we concluderen dat de machine dankzij een hoog verbruik, veel slijtage en een redelijke hoeveelheid restmateriaal niet duurzaam is. De duurzaamheid zelf zou kunnen worden verhoogd door op een lagere druk te snijden, een grote hoeveelheid aanspuitpunten te vermijden en door meer platen tegelijk te snijden.© 2011 - 2025 Bas-s, het auteursrecht van dit artikel ligt bij de infoteur. Zonder toestemming is vermenigvuldiging verboden. Per 2021 gaat InfoNu verder als archief, artikelen worden nog maar beperkt geactualiseerd.

Duurzaamheid op de Tweede MaasvlakteDe Tweede Maasvlakte: er wordt al jaren over gesproken. Deze uitbreiding van de Rotterdamse haven moet ervoor gaan zorge…

Duurzaamheid op de Tweede MaasvlakteDe Tweede Maasvlakte: er wordt al jaren over gesproken. Deze uitbreiding van de Rotterdamse haven moet ervoor gaan zorge…

Duurzaam vastgoed, de achtergrondHalverwege de jaren tachtig zijn de begrippen milieu en duurzaamheid geïntroduceerd aan de hand van een slogan. Deze slo…

Duurzaam vastgoed, de achtergrondHalverwege de jaren tachtig zijn de begrippen milieu en duurzaamheid geïntroduceerd aan de hand van een slogan. Deze slo…

Duurzaam ondernemen als verdienmodelTen onrechte denken veel ondernemers dat duurzaam ondernemen per definitie gepaard gaat met hogere kosten en lasten. Vre…

Duurzaam ondernemen als verdienmodelTen onrechte denken veel ondernemers dat duurzaam ondernemen per definitie gepaard gaat met hogere kosten en lasten. Vre…

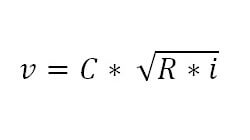

Formule van ChézyDe formule van Chézy is een formule die voortkomt uit de vloeistof leer. De zeer bekende formule is in 1775 ontwikkeld d…

Formule van ChézyDe formule van Chézy is een formule die voortkomt uit de vloeistof leer. De zeer bekende formule is in 1775 ontwikkeld d…

Gerelateerde artikelen

De Flister: waarschuwing per radio voor ambulanceDe Flister is een apparaat dat mensen op de weg via de radio waarschuwt dat er een ambulance of ander hulpverleningsvoer…

Bronnen en referenties

- [1] http://en.wikipedia.org/wiki/Water_jet_cutter,

- [2] Interview

- [3] http://en.wikipedia.org/wiki/Aluminium_alloy

- [4] http://www.vriesiaglastotaal.nl/glassoorten.html

- [5] http://en.wikipedia.org/wiki/Anodizing

- [6] http://www.electrohio.com/Finishing/AlAnodizing/AlAnodizing.htm

- [7] http://www.anodizing.co.nz/aluminium-alloy-anodising-anodizing

- [8] CES: Cambridge Engineering Selector

- [9] http://iwebv.nl/watersnijden.html

- [10] http://www.hynamic.com/NL/menu_techniek/index.php

Bas-s (20 artikelen)

Gepubliceerd: 08-02-2011

Rubriek: Wetenschap

Subrubriek: Techniek

Bronnen en referenties: 10

Gepubliceerd: 08-02-2011

Rubriek: Wetenschap

Subrubriek: Techniek

Bronnen en referenties: 10

Per 2021 gaat InfoNu verder als archief. Het grote aanbod van artikelen blijft beschikbaar maar er worden geen nieuwe artikelen meer gepubliceerd en nog maar beperkt geactualiseerd, daardoor kunnen artikelen op bepaalde punten verouderd zijn. Reacties plaatsen bij artikelen is niet meer mogelijk.